Шлифовка головки блока цилиндров двигателя своими руками — Как отремонтировать ВАЗ

Доброго времени суток, уважаемые автомобилисты! Скорее всего, для вас не является секретом тот факт, что является очень специфической частью двигателя автомобиля. Все системы и детали ГБЦ очень тесно связаны друг с другом, а какая-либо неисправность деталей, как правило, является следствием более значимого дефекта в ГБЦ.

Например, если вы обнаружили, что прокладка головки блока цилиндров пришла в негодность, и пропускает масло, то, помимо непосредственно , настоятельно рекомендуется найти причину того, почему произошел пробой прокладки.

А причина может быть до банального проста – даже незначительный перегрев или случайное попадание на него воды, может стать причиной деформации ГБЦ, и как следствие, прогорания прокладки.

Говоря проще, необходимо провести полную дефектовку состояния головки блока. И вполне вероятно, что причиной пробоя прокладки послужило нарушения сопряжения плоскости ГБЦ и блока цилиндров. В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.

Когда нужна шлифовка ГБЦ

Давайте уясним, для чего необходима шлифовка головки блока цилиндров, да и шлифовка блока цилиндров, тоже. Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока.

Шлифовку плоскости головки блока проводят в двух случаях. Первый, не особо актуальный для среднестатистического водителя – это тюнинг двигателя.

Для увеличения степени сжатия уменьшают высоту головки блока цилиндров. Но, это относилось к тому периоду, когда мы еще не имели представления о наличии топлива хорошего качества.

Второй вариант, когда в обязательном порядке проводится шлифовка головки двигателя – это ремонт ГБЦ.

Ремонт в любом виде, то ли вам понадобилось поменять прокладку, то ли вы решили заменить или отремонтировать распредвал. Не ограничивайтесь именно той ремонтной операцией, ради которой вы провели .

Ведь уже сняли, уделите ей немного времени, для того, чтобы чуть позже вновь не начинать ремонт ГБЦ.

Готовим головку блока к шлифовке

Проверку плоскости головки можно провести своими руками, при помощи металлической линейки и набора щупов. Линейка поочередно прикладывается в нижней плоскости по диагоналям, и подбирается щуп, который входит в зазор между линейкой и плоскостью головки. Метод далекий от точных величин, но общее представление о деформации сопрягаемой плоскости он даёт.

Что самое интересное, именно возле тех цилиндров, где прогорела прокладка, а поршни с нагаром, вы и увидите наибольшую деформацию плоскости головки.

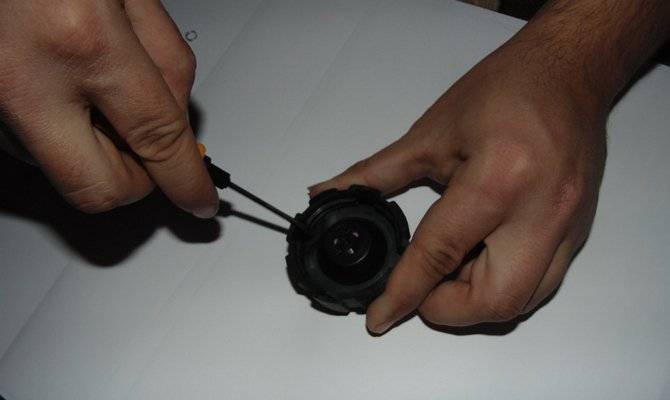

Плюс ко всему. По правилам, шлифовка головки блока проводится только после того, как вы полностью будете убеждены в том, что корпус ГБЦ не имеет трещин. Можно попробовать поискать эти самые трещины своими силами, например при помощи красящего вещества.

Шлифуем ГБЦ в гаражных условиях. ПОВТОРЯТЬ ОПАСНО

На тщательно очищенную поверхность головки наносится краска, через 5 минут удаляется и вы можете видеть трещины. Несовершенство этого метода в том, что вряд ли вы увидите микротрещины, или те трещины, которые пошли внутрь блока.

Придётся обращаться к специальному оборудованию. Проверка внутренних полостей ГБЦ на герметичность проводится в специальном устройстве, где корпус головки нагревается, и трещины показывают себя при помощи давления и воздушных пузырьков в воду ванной, где размещена головка блока. И только после устранения обнаруженных трещин блока, можно приступать к шлифовке головки двигателя.

Шлифовка головки блока цилиндров

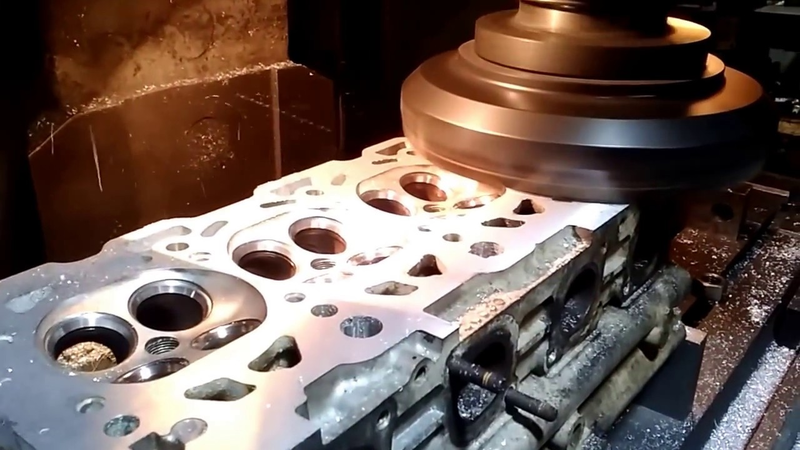

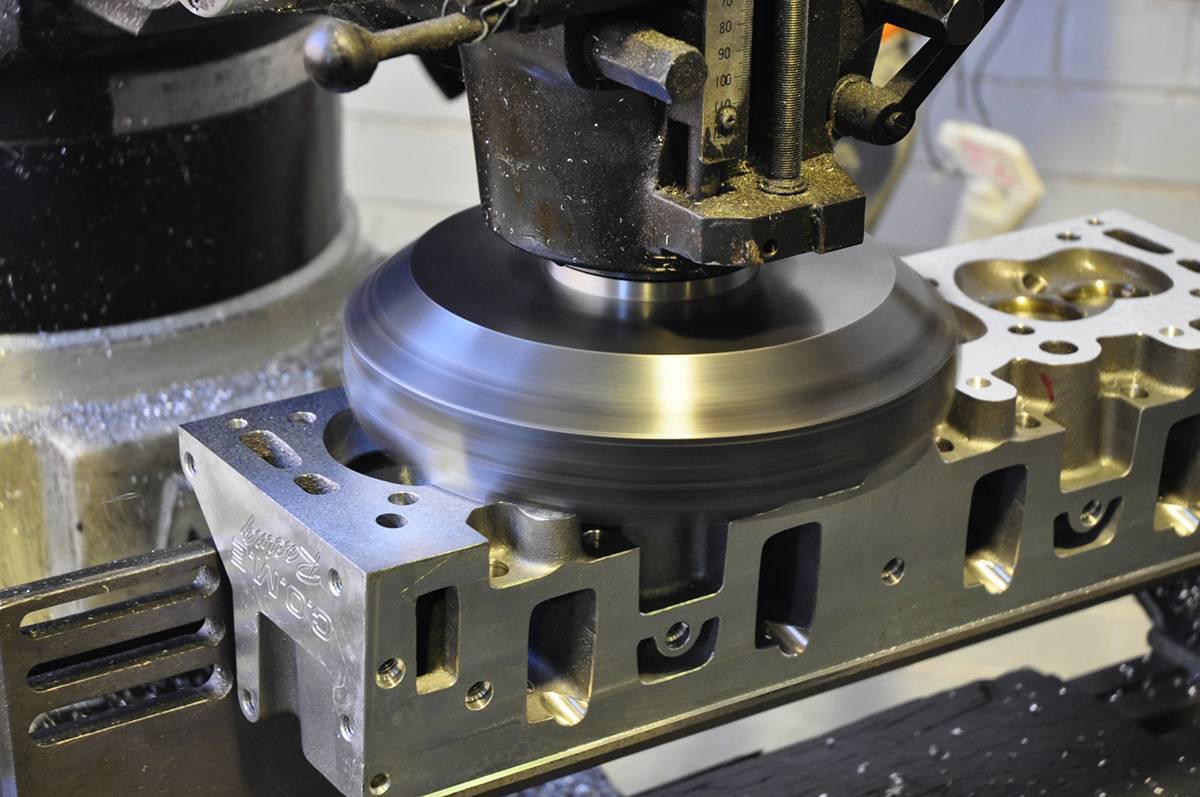

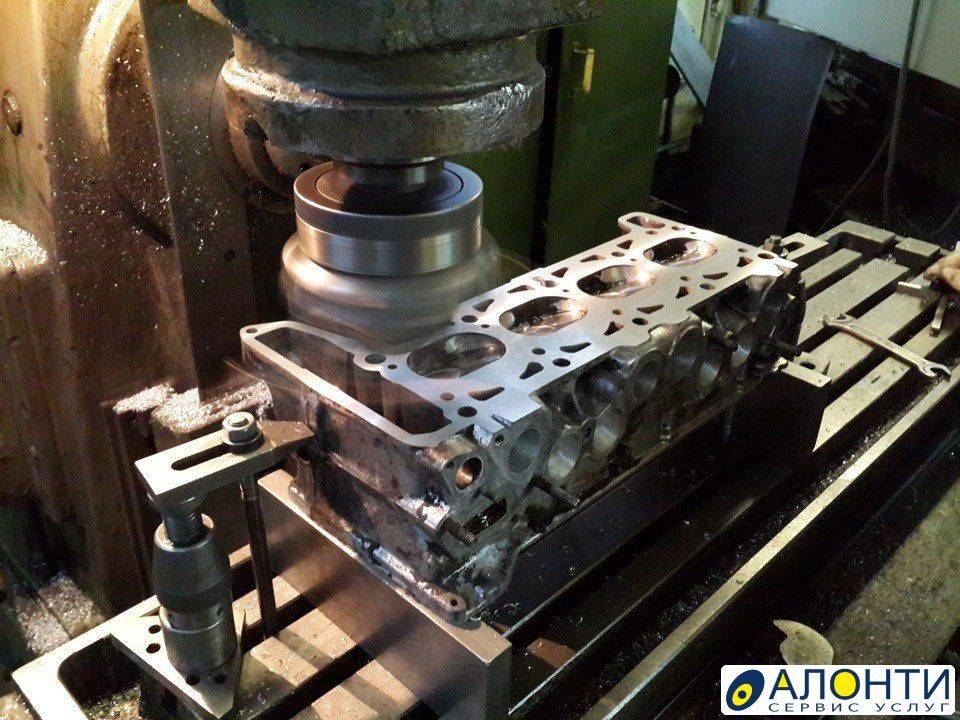

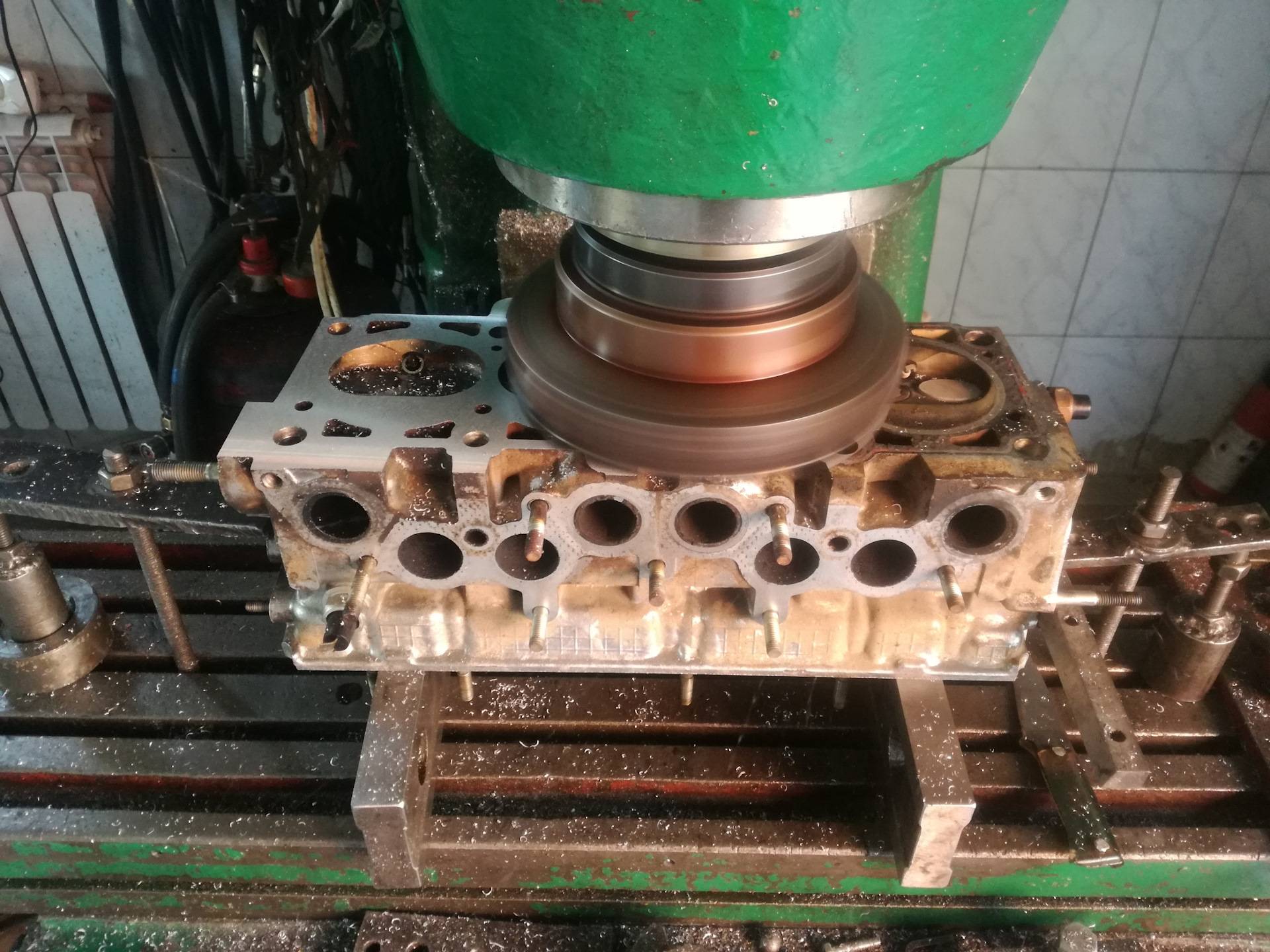

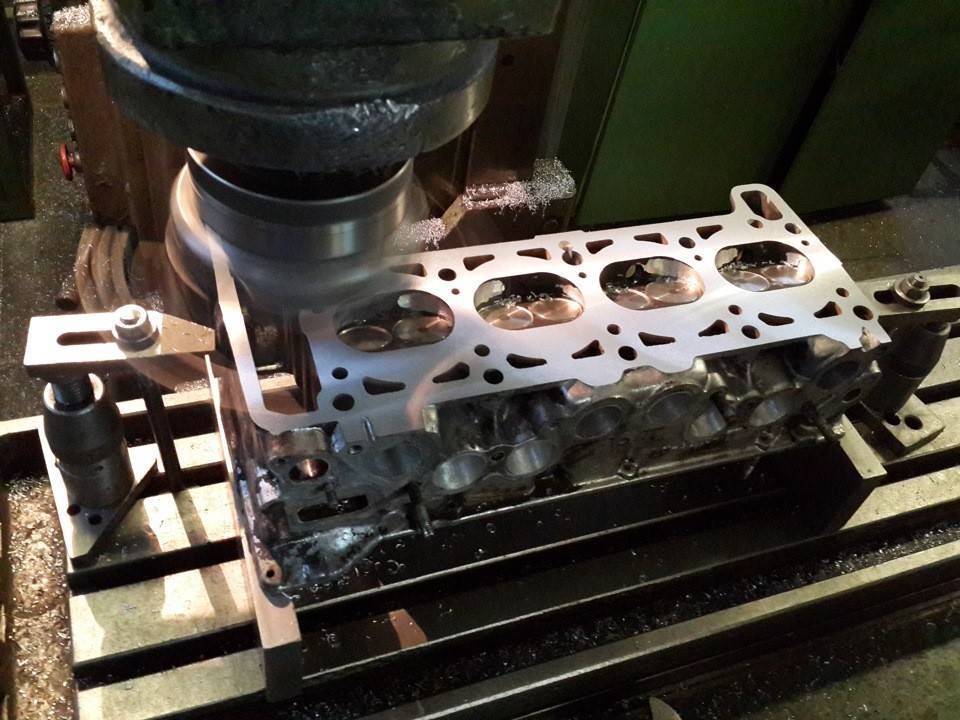

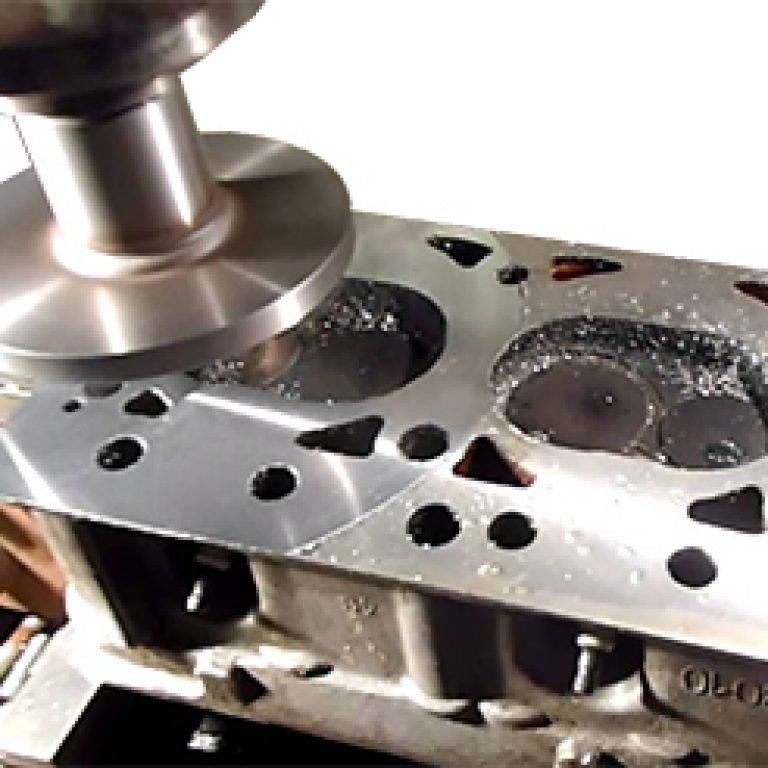

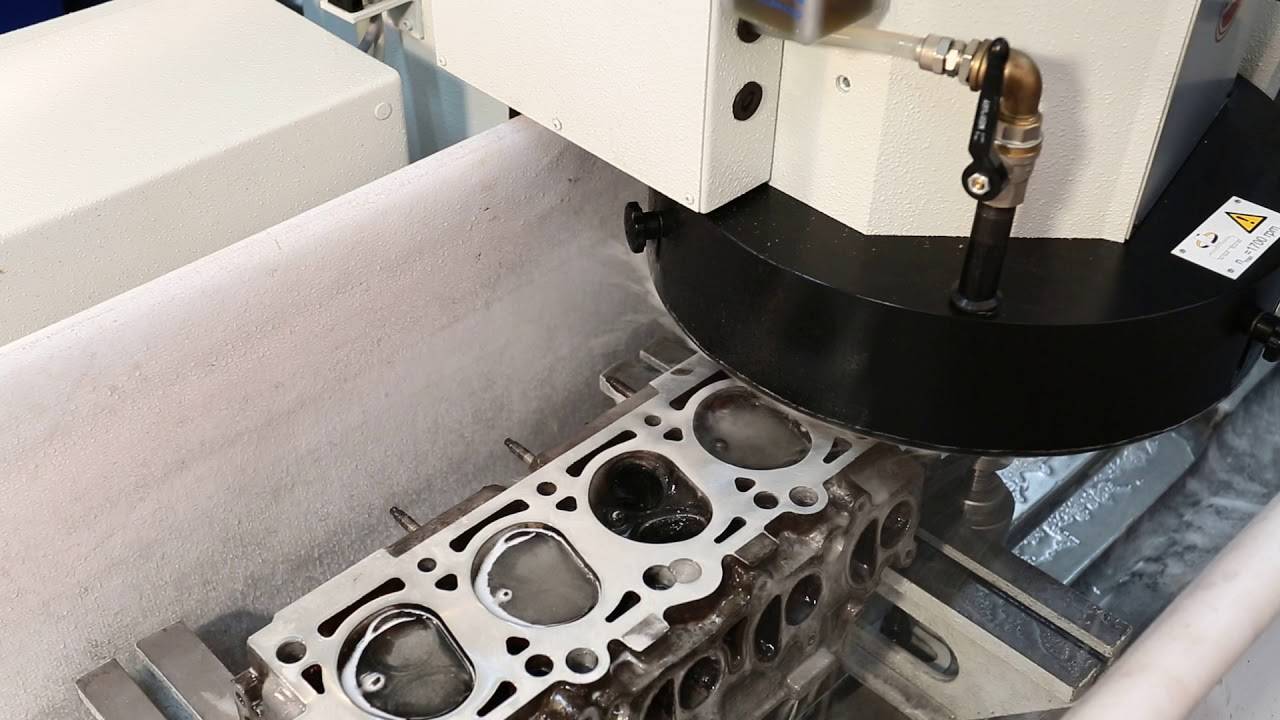

Шлифовка головки вам вряд ли удастся своими руками, так как производится на специальном фрезерно-шлифовальном станке. Технология вам не должна быть интересной, но… некоторые нюансы вы должны знать, чтобы потом применить их при сборке головки блока.

Толщина шлифовки. Завод изготовитель в мануале к модели вашего двигателя, должен указывать максимальную (ремонтную) глубину шлифовки плоскости, при которой он гарантирует нормальную работу двигателя.

Желательно, чтобы вы уточнили у мастера, на какую глубину будет проводиться фрезеровка, не забыв озвучить допустимые цифры производителя. Это нужно для того, чтобы подобрать прокладку соответствующей толщины. И, если понадобится укорачивать клапана, то нужно знать на сколько.

Не стоит экспериментировать с двигателем. Если при шлифовке будет превышен максимальный запас, озвученный производителем, то придётся произвести замену головки блока цилиндров.

Процедура шлифовки не занимает много времени, и получив на руки проверенную на герметичность и отшлифованную ГБЦ, вы спокойно можете устанавливать её на место.

Удачи вам при проведении операции по шлифовке головки блока цилиндров.

Проверка качества притирки

Как уже упоминалось, только профессионал сможет на глаз понять, насколько качественна была проведена притирка клапанов. Но даже они, проверяют притирку тарелки с седлом с помощью керосина, бензина или просто солярки. Для этого головка цилиндров устанавливается строго горизонтально на ровной поверхности, а в цилиндры наливается жидкость. Если через 12 часов в одном из цилиндров уровень керосина значительно уменьшился, придётся повторить притирку обоих клапанов ещё раз. Если клапанов в цилиндре 4, то есть 2 впускных и 2 выпускных, то притирку надо будут повторить на всех 4.

Есть мнение, что притирку клапанов, нужно делать не только после 50000-60000 км пробега, но и на новых автомобилях. Понятно, что процедура не требуется на бюджетных седанах или других обычных машинах. Но она обязательна, на спортивных болидах, так как там, играет роль, каждый кПа компрессии, каждая лошадиная сила. Так что, при подготовке спортивного автомобиля к гонкам, без притирки клапанов не обойтись. И вот тут проверка заключается не только в визуальном или керосиновым тесте, но и на гоночном треке.

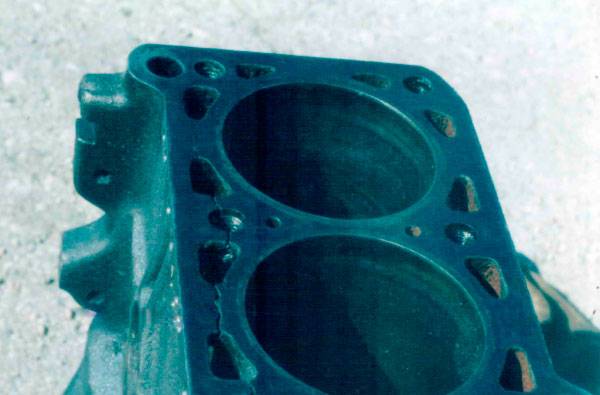

Причины и показания

Не имеет значения, с какой целью вы решили провести «капиталку» движка, насущная ли это необходимость или погоня за дополнительной мощностью, вам всё равно придётся растачивать цилиндры. Поршневая система находится под постоянной нагрузкой, она работает с сумасшедшей скоростью, и малейший изъян в стенке цилиндра отзовётся повышенным износом деталей. При движении вниз поршень должен, не встречая сопротивления, пройти всю длину цилиндра. Если же стенка неровная, на ней есть царапины или с течением времени образовались ступенчатые неровности, ход поршня нарушается. Его импульс при движении слишком велик, чтобы оставить такое изменение без последствий: удар нарушает структурную целостность поршня. Если, конечно, поверхность цилиндра покрыта никель-кремниевым сплавом, то такие проблемы возникают очень редко, но много ли сейчас таких двигателей?

Пускать это на самотёк никак нельзя, ведь царапины и «ступеньки» в цилиндре планомерно разрушают поршень. Дело даже не в вибрациях двигателя, хотя в них, разумеется, тоже нет ничего хорошего. Это банально убивает вашу машину. Поэтому не тяните с расточкой блока цилиндров! Если цилиндр и поршень не прилегают друг другу идеально ровно, в двигателе возникнет потеря компрессии. Она повлечёт за собой повышенный расход масла и топлива, вибрации двигателя и перегрев. Худший сценарий развития событий — разлетятся поршневые кольца, и тогда осколки могут оставить на стенках цилиндра такие повреждения, которые не получится убрать никакой расточкой. Но даже если дела пойдут не по худшему пути, износ деталей двигателя превращается в бомбу замедленного действия.

Безусловно, капитальный ремонт — недешёвая процедура, ведь для него используется высокоточное оборудование. Для цилиндра и поршня 5 сотых долей миллиметра уже являются критичным показателем; такие величины нельзя «отловить на глаз». Поэтому для такой работы используется специальный оборудование — станок для расточки блока цилиндров. Он, конечно, лежит не в каждом гараже. Частота оборотов шпинделя такого станка зависит от модели, но стандарт де-факто — 1200 оборотов в минуту с плавнопеременной скоростью вращения. Такие параметры позволяют сгладить неровности и привести поверхность стенки цилиндра в идеальное состояние.

Недостатки капитального ремонта

Помимо того, что сама по себе процедура требует внимания и сноровки (не говоря уже об оборудовании), у концепции капитального ремонта есть и свои недостатки.

Например, при многократной расточке цилиндров их стенки утончаются настолько, что могут не справиться с нагрузкой и температурным режимом. Это маловероятный сценарий, но тем не менее — хорошо подумайте, прежде чем раз за разом растачивать блок.

Ещё один момент — это падение КПД двигателя. Так как объём двигателя, пусть и незначительно, увеличивается — увеличивается и мощность. Неконтролируемый рост этих показателей может разбалансировать вашу машину.

Ну, и кроме того, могут возникнуть вопросы при прохождении техосмотра. Ведь новые параметры двигателя не будут соответствовать первоначальным

Так что при расточке блока цилиндров соблюдайте умеренность и осторожность

Ремонт головки блока цилиндров (ГБЦ) дизельного двигателя

Головка блока цилиндра (ГБЦ) является важным элементом дизельного двигателя автомобиля. Резьбовой стяжкой она объединена с блоком цилиндров в единый узел и в рабочем состоянии несет огромную нагрузку. По проточенным каналам отводятся отработанные газы и поступает топливная смесь, в нее же вкручиваются свечи зажигания и вставляются форсунки. Режим интенсивной эксплуатации ДВС зачастую приводит к перегреву, засорению и поломке.

Почему приходится ремонтировать ГБЦ дизеля

Существует множество причин поломок. Среди самых частых:

- постоянный перегрев, обусловленный работой мотора на повышенных оборотах;

- избыточное давление из-за закипания охлаждающей жидкости в каналах охлаждения;

- износ посадочных мест, приводящий к смещению оси клапана (распределительного вала);

- изменение тепловых зазоров ГБЦ в результате образования нагара.

Существуют неисправности, которые без замены ГБЦ устранить нельзя. Причина – невозможность подобраться инструментом к поврежденным участкам. К таким неисправностям относятся микротрещины во впускном и выпускном канале головки дизельного двигателя, трещины в гнездах седел клапанов. В этих случаях не обойтись без замены узлов и запчастей.

Во всех остальных случаях высококвалифицированные специалисты смогут восстановить головку блока цилиндров.

Диагностика дизельного двигателя

Чтобы установить неисправность и составить список деталей для замены, следует провести диагностику. Первоначально проводится визуальное обследование на предмет выявления трещин, сколов и других дефектов. Если визуальный осмотр ничего не выявил, можно выполнить опрессовку – испытание системы на прочность и герметичность. Опрессовка проводится следующим образом:

- При помощи специальных накладок и уплотнителей закрываются каналы для прохода охлаждающей жидкости, через которые тепло от жидкости передается атмосферному воздуху.

- В ГБЦ подается воздух, сжатый до шести атмосфер. Закрытый узел опускается в бак с горячей водой.

Примерно через полчаса головка разогреется. Если в ГБЦ есть микротрещины, то они расширятся, их них начнут выделяться пузырьки воздуха.

Специалисты рекомендуют производить процедуру опрессовки при каждом снятии.

Этапы ремонта ГБЦ дизеля

Работы по восстановлению головки дизельного ДВС выполняются за срок от двух до пяти суток и проходят несколько этапов.

- Головка снимается с блока. Завариваются макро- и микротрещины.

- Производится восстановление отверстий направляющих втулок.

- Производится выравнивание покоробленной привалочной плоскости ГБЦ.

- Восстанавливаются (или заменяются) клапаны, седла, толкатели клапанов.

- Производится замена распределительного вала и сальников.

- Охлаждающие каналы очищаются от накипи, грязи, стружки и прочих сторонних частиц.

- Выполняется шлифовка.

- Осуществляется сборка ГБЦ с соблюдением рекомендаций производителя.

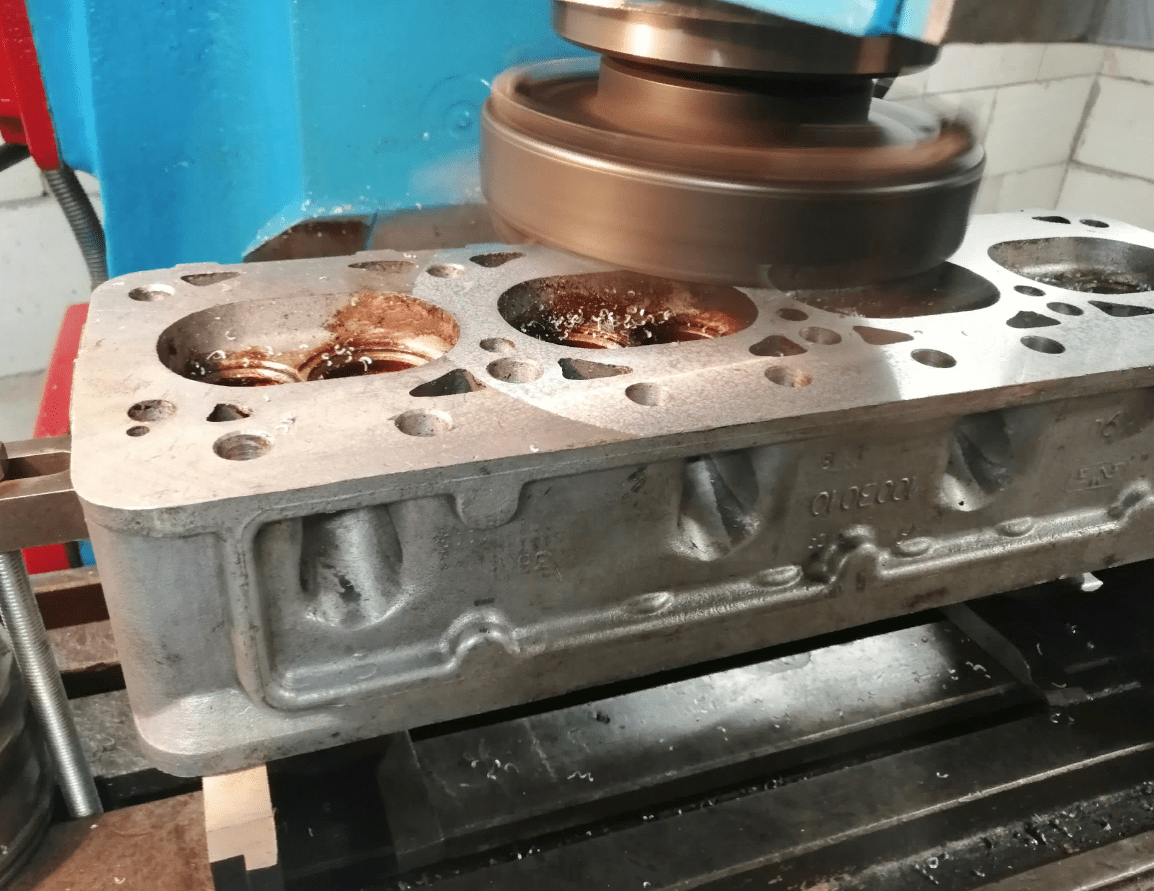

В процессе восстановления особое внимание уделяется устранению дефектов привалочной плоскости. Шлифовка осуществляется на специальном фрезерно-шлифовальном станке. Глубина шлифовки зависит от глубины участка с наибольшим износом, по которому выравнивается вся поверхность

Достигаемое таким способом высокое качество обработки гарантирует плотный контакт головки и блока цилиндров за счет идеально гладкой плоскости. Это значит, что горячие отработанные газы не смогут прорваться в месте расположения прокладки и гарантируют стабильную работу ДВС

Глубина шлифовки зависит от глубины участка с наибольшим износом, по которому выравнивается вся поверхность. Достигаемое таким способом высокое качество обработки гарантирует плотный контакт головки и блока цилиндров за счет идеально гладкой плоскости. Это значит, что горячие отработанные газы не смогут прорваться в месте расположения прокладки и гарантируют стабильную работу ДВС.

Точный перечень работ и их стоимость определяется по результатам диагностики и зависит от марки, года выпуска и состояния двигателя.

Ремонт головок блока цилиндров в СПб по выгодным ценам

Компания «ПетроМоторс» предлагает услуги по ремонту головок цилиндров дизельных ДВС в Санкт-Петербурге. Наша компания занимается капремонтом дизельных двигателей судовых, промышленных, грузовых авто, автобусов, спецтехники.

Благодаря наличию современного оборудования, высокой квалификации наших сотрудников и склада запчастей. Мастера нашего автосервиса быстро и качественно, проведут диагностику и на профессиональном уровне отремонтируют мотор. Ознакомиться с подробным списком работ, ценами на услуги и записаться на диагностику можно по телефону: 8(812)-929-59-98.

Диагностика и ремонт системы oхлаждения в Москве на Дмитровском шоссе

| Замена жидкости охлаждающей | от 1200 руб |

| Замена бачка расширительного системы охлаждения | от 500 руб |

| Замена корпуса термостата | от 1500 руб |

| Замена патрубка системы охлаждения | от 500 руб |

| Замена прокладки корпуса термостата | от 1000 руб |

| Замена радиатора охлаждения (Акпп, Кондиционер) | от 2000 руб |

| Замена радиатора охлаждения (Кпп Автомат и Механическая) | от 2000 руб |

| Замена термостата | от 800 руб |

| Опрессовка системы охлаждения | от 600 руб |

| Проверка работы термостата | от 300 руб |

| Проверка течи охлаждающей жидкости | от 300 руб |

| Промывка радиаторов охлаждения и кондиционера | от 2500 руб |

| Замена насоса водяного | от 2300 руб |

Есть вопросы — спрашивайте!

Не стесняйтесь, Наши специалисты помогут Вам, окажут бесплатную консультацию или запишут на посещение Нашего автосервиса.

Задать вопрос специалисту

Диагностика системы охлаждения – список необходимых работ

При проведении диагностики системы охлаждения двигателя, специалисты выполняют следующие виды работ:

- Проверка герметичности СОД;

- Контроль над уровнем натяжения приводного ремня водяного насоса;

- Опрессовка системы охлаждения;

- Проверка состояния и уровня охлаждающей жидкости;

- Проверка работоспособности термостата и т.д.

Оптимальным временем для заказа диагностического комплекса считается период апрель-июнь. Т.к. в эти месяцы на систему охлаждения двигателя оказываются максимальные нагрузки.

Необходимость ремонта СОД

На поломку СОД указывают такие признаки, как:

- Повышенный шум помпы при работе двигателя;

- Снижение уровня охлаждающей жидкости (уточка);

- Постоянное переохлаждение или перегревание рабочей жидкости системы.

Заметив отклонения от нормального режима температуры мотора (80-98 гр. Цельсия), отправлять автомобиль в сервис необходимо незамедлительно. Отказавшись от своевременной диагностики и ремонта, вы столкнетесь со следующими последствиями:

- Температура охлаждающей жидкости станет расти: двигатель не будет охлаждаться;

- Трущиеся элементы узла будут подвергаться интенсивному износу, и выйдут из строя раньше положенного срока;

- Масло начнет выгорать;

- Рано или поздно мотор просто заклинит.

Стоимость ремонта мотора значительно выше, чем диагностики или восстановления СОД. Кроме того, заклинивание силовой установки может стать причиной возникновения аварийной ситуации на дороге.

Обратившись в сервисный центр «АвтоПрактик», вы решите проблемы с системой охлаждения двигателя быстро и просто. Наши опытные мастера проведут необходимые ремонтные мероприятия, после чего предоставят официальные гарантии и расскажут о том, как избежать аналогичных поломок в дальнейшем. Стоимость и сроки восстановления СОД будут заранее согласованы с вами.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка. Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой. Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов. Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Нюансы конструкции

Конструкция включает в себя различные элементы (газораспределительные клапаны, механизм свечей зажигания, форсунки и прочее). В «голову» интегрируются:

- впускные/выпускные клапаны;

- свечи зажигания;

- форсунки;

- свечи накаливания (в случае с дизельными ДВС)

- распредвал и так далее.

Рядные силовые установки оснащены одной общей головкой, тогда как V-образные моторы имеют по «голове» на каждый цилиндрический ряд.Конструкция и предназначение:

- крышка ГБЦ (с наличием маслоналивного отверстия). Служит для защиты цилиндрического блока от нежелательных воздействий (засора) и устанавливается на верх ГБЦ;

- прокладка головки (уплотнитель). Нужна для уплотнения на участках фиксации крышки к цилиндрическому корпусу. Не предназначена для многоразового использования — желательно менять каждый раз, когда разбирается головка блока;

- камеры сгорания топлива;

- отверстия под резьбу на корпусе — нужны для форсунок, свечей накала либо свечей зажигания;

- ниша для распределительного вала, цепного натяжителя (располагается в передней части ГБЦ);

- ниша вверху ГБЦ. Нужна для пружин клапанов, втулок, опорных шайб, корпусов подшипников распределительного вала;

- отверстия в корпусе для интеграции выпускного/впускного коллекторов;

- площадка для ГРМ (газораспределительный механизм).

В каких случаях требуется шлифовать ГБЦ

Целью шлифовки головки является процесс доведения поверхности ГБЦ, которая взаимодействует с плоскостью блока, до нужных критериев привалочной плоскости.

Шлифовка плоскости ГБЦ проводится по двум причинам:

- тюнинг ДВС. Уменьшается высота головки блока с целью повышения степени сжатия. Неактуально для среднестатистического автолюбителя, ибо последнему нет необходимости изменять параметры мотора.

- ремонт головки блока. Фрезеровка нужна обязательно.

Подготовительные работы

Первое, что следует сделать – это снять воздушный фильтр. Для тех, у кого ВАЗ карбюраторный, процесс не отличается сложностью. С инжекторными моделями придется повозиться чуть дольше.

Чтобы получить доступ к ГБЦ, надо полностью размонтировать часть топливной системы, расположенную в подкапотном пространстве.

Карбюратор лучше убрать полностью, поскольку снятие головки цилиндров с ним – довольно трудоемкая процедура, вследствие которой один из узлов часто повреждается.

После этого отвинчивают гайку, удерживающую трамблер – его с кабелями убирают. Иногда крепежный элемент не поддается. Его затяжку нетрудно сорвать, обработав крепеж WD-40 и оставив на пару минут в покое.

На этом моменте разборку прекращают, так как нужно слить охлаждающую жидкость – подставьте под штуцер, располагающийся на днище, емкость и отверните его заглушку

После этого медленно (это важно) выкрутите крышку из распределительного бачка

Когда тосол выльется, приступайте к демонтажу кожуха ГБЦ. Используйте для этого торцовый ключ. Отвернутые гайки и пружинные шайбы сложите в коробочку, чтобы не растерять.

Теперь остается снять головку и установить новую прокладку. Задерживаться на этом моменте не будем – здесь нет ничего сложного.

Подготовка к шлифовке

Для самостоятельной шлифовки нам понадобятся в первую очередь набор щупов, лекальная металлическая линейка, с её помощью будем определять насколько сильно изогнута ГБЦ и степень её неровности. Это скорей метод на глаз, так как только визуально можно понять, где и сколько стоит шлифовать.

Помимо такой неровности могут быть еще трещины и подобные дефекты. Это говорит о том, что двигатель хорошо перегревался и детонировал. Чтоб определить такие трещины стоит покрасить ГБЦ медленно сохнущей краской и через несколько минут стереть. Там где краска останется и будет трещина. Краску желательно использовать ярких цветов. К сожалению, увидеть можно будет только большие трещины, а вот микротрещины только с помощью специальных приборов.

В любом случае, какой бы не была изогнута ГБЦ, первым делом перед началом шлифовки нужно проверить как на большие, так и на микро трещины.

Подготовка к процессу

Первый шаг при выполнении работы – оценка состояния ГБЦ. Дефектовку привалочной поверхности проводят, установив блок на идеально ровную поверхность с помощью стальной линейки и набора щупов. Не имеющую дефектов, ровную по толщине линейку прикладывают ребром к нижней плоскости по диагоналям. Если между нею и поверхностью блока виден зазор, в него вставляют щуп.

Допустимыми и не влияющими на работу цилиндров признают зазоры до 0, 05 мм. Если величина зазора больше 0,1 мм, необходима шлифовка. При значительных зазорах блок цилиндров подлежит замене. Плоское шлифование применяют только в том случае, если высота головки после процесса будет не меньше 135,60 мм.

ВАЖНО. При наличии прогара прокладки деформация поверхности будет расположена именно в том месте или рядом с ним

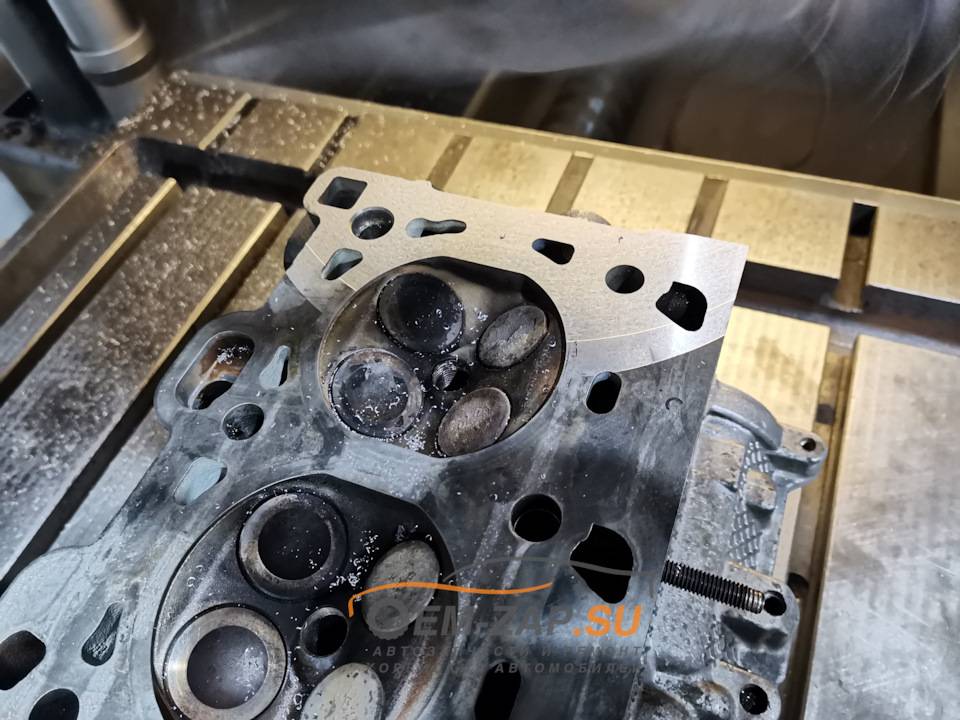

После обнаружения деформации головки проводят осмотр цилиндров БЦ на предмет трещин. Деталь с крупными трещинами шлифовать не стоит, поскольку правильно работать она всё равно не будет.

Если крупные дефекты не обнаружены, блок проверяют на наличие микротрещин. В условиях СТО это делают на специальном оборудовании. В гараже метод проверки – окраска блока с последующей очисткой через 5-6 минут. Краска после стирания с поверхности забивается в трещины, и они отчётливо видны. Но подобным способом можно выявить исключительно внешние микротрещины. Внутренние при этом остаются не замеченными. Перед процессом шлифовки микротрещины необходимо устранить.

Основные причины для шлифовки

Первым и главным условием для начала шлифовки это неровная установка прокладки для ГБЦ и последующее её прогорание. Причинами такого появления может быть перегрев двигателя, попадание небольших механических частей или вода, которая при детонации может повредить прокладку.

Сама же прокладка не так уж и проста, она состоит из нескольких слоев и каркаса, делают её с перфорируемой тонколистовой стали. Основным назначением является герметизация стыков двух частей. Закипание двигателя, пузыри в системе охлаждения, смена цвета масла это первые показатели, что прокладка ГБЦ пришла в негодность.

Часто еще второй причиной шлифовки считается тюнинг двигателя. Признаком для этого является снижение мощности двигателя, при нажатии на педаль акселератора, или попросту двигатель перестает тянуть. Сразу хочется сказать, что процесс не с простых и потребует затрат как времени, так и денег.

Инструкция

Станок для шлифовки

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто. Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Также мы рекомендуем осуществить замену сальников клапанов и протереть сами клапана. Желательно это сделать до начала работы, чтобы не пришлось после этого протирать прогоревшие элементы. Также следует отметить, что это позволит увеличить мощность мотора, а покупать новые элементы вовсе не обязательно, вполне можно использовать и старые. Разумеется, если их состояние не печальное.

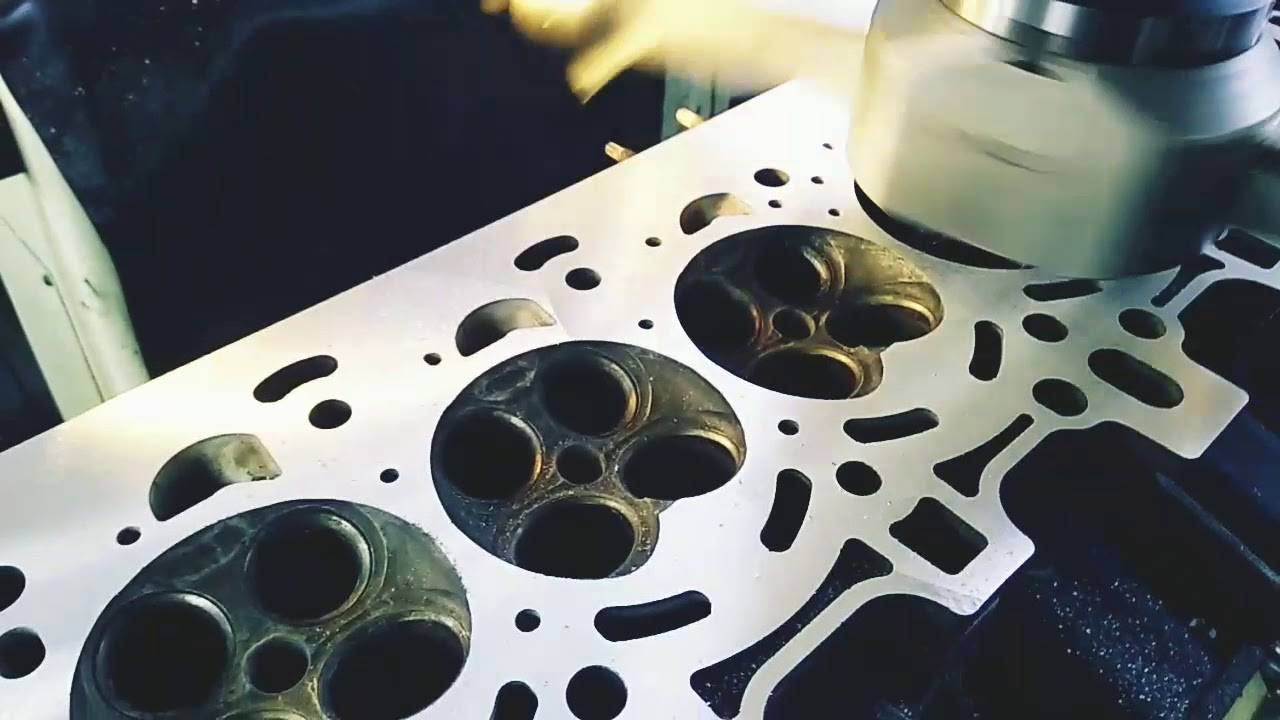

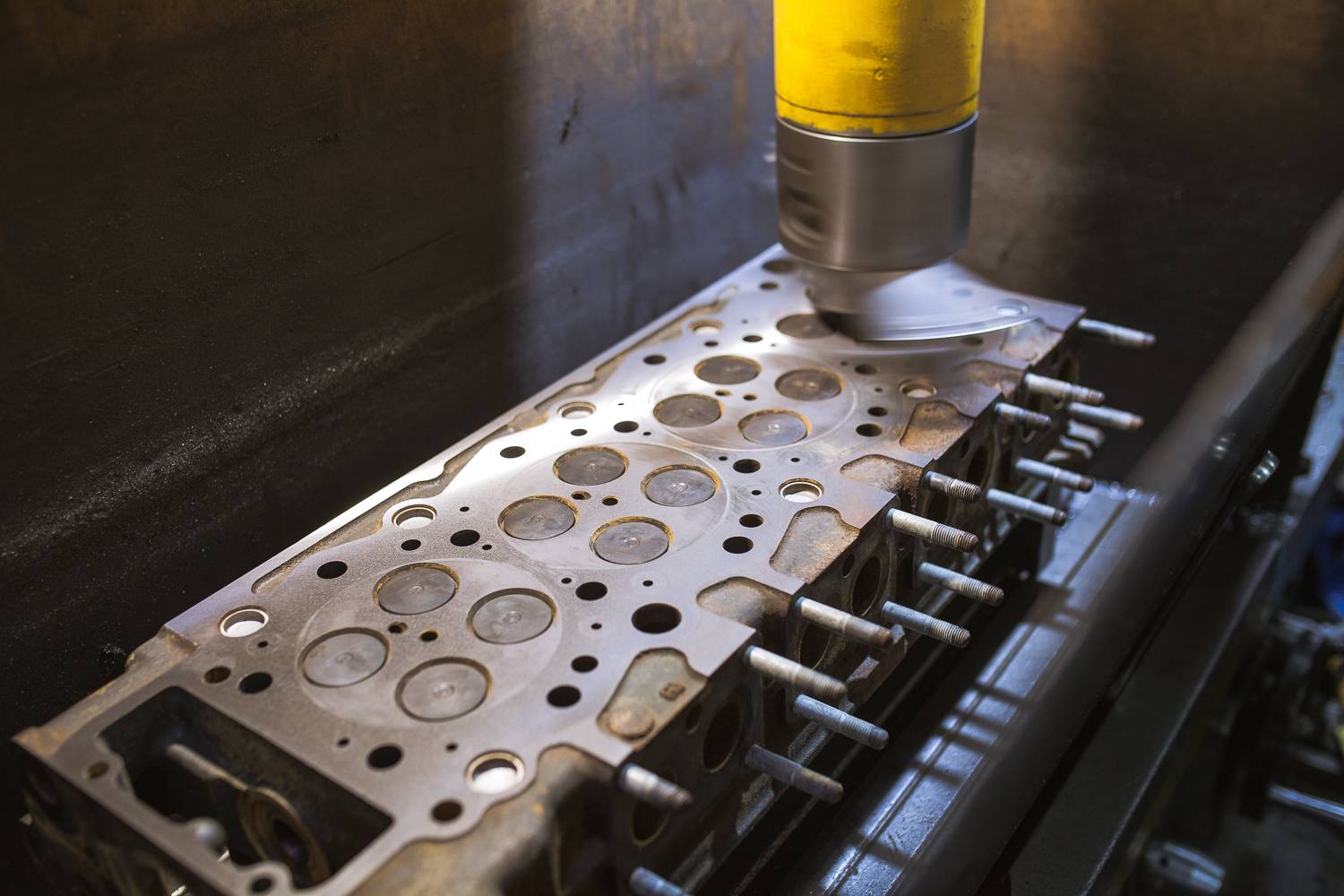

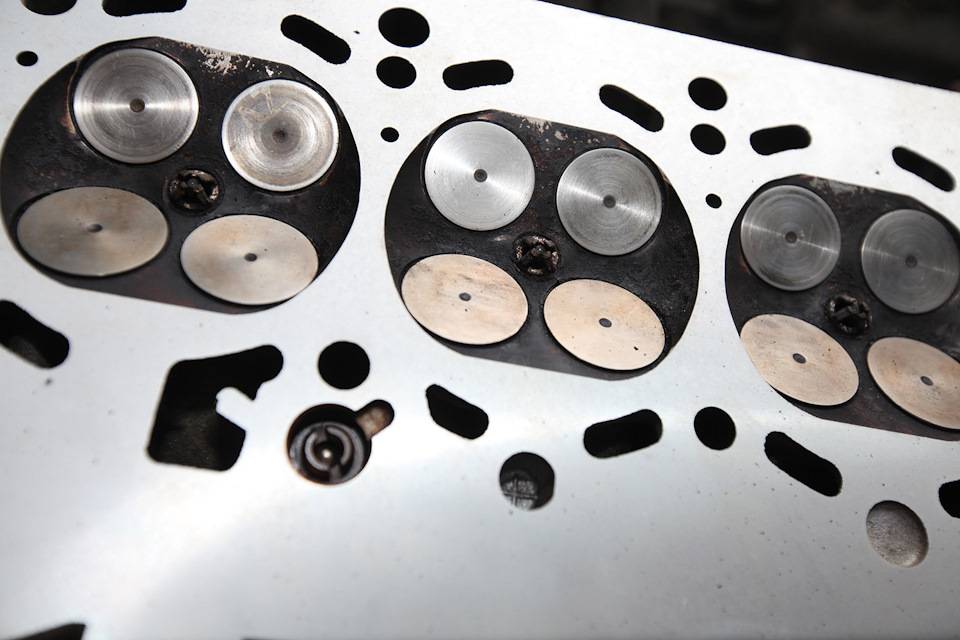

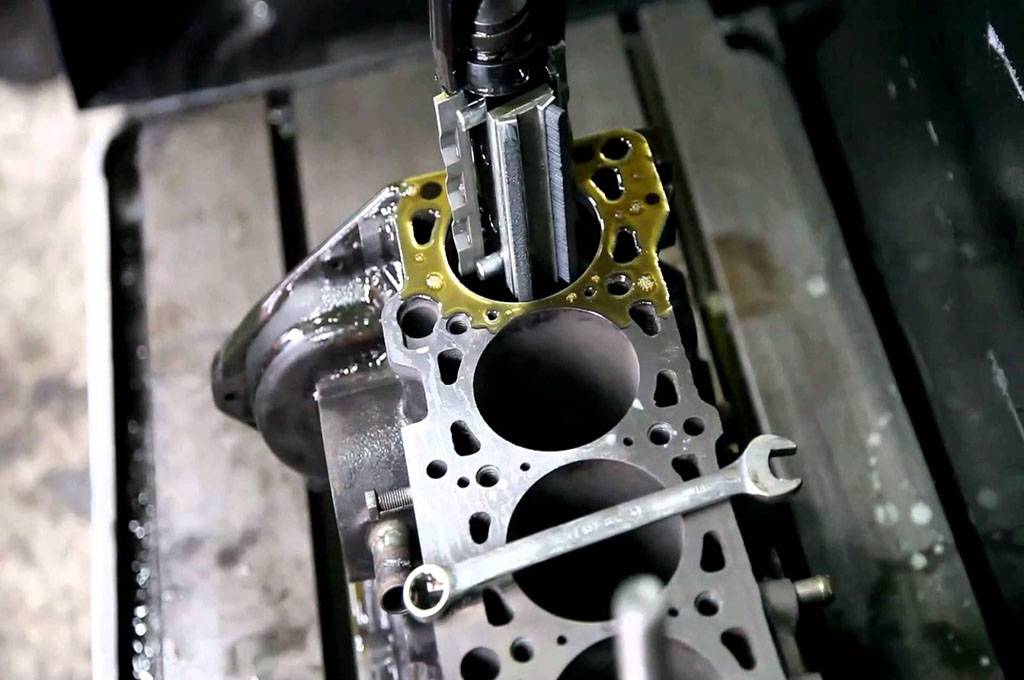

Фото 1. Дефекты на внутренней части ГБЦ до фрезеровки

Фото 2. Внутренняя плоскость ГБЦ после шлифовки без дефектов

Необходимо зачистить и внутреннюю поверхность ГБЦ от остатков прокладки. Это осуществляется с помощью обычного ножика или точильного камня. Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Как вы понимаете, в домашних условиях осуществить этот процесс вряд ли выйдет должным образом, поэтому советуем вам обратиться за помощью к профессионалам.