Диагностика и замена подшипников ступицы

В отличие от шаровой опоры подшипник ступицы колеса не стучит, а гудит при движении автомобиля. Причем, шум усиливается по нарастающей при разгоне, а при уменьшении скорости соответственно уменьшается. Проверить шумящий подшипник можно на месте, для этого нужно поднять автомобиль на домкрате и прокрутить колесо – неисправная деталь издает неприятный слегка скрипящий звук. Следует отметить, что если подшипник гудит долго, потом он начинает уже хрустеть и щелкать, а в дальнейшем может и заклинить. Когда на ходу «клинит» колесо – это очень опасно, так как автомобиль теряет управление и может попасть в аварию, поэтому с такой неисправностью эксплуатировать машину нельзя.

Срок службы ступичных подшипников зависит от модели автомашины, и в среднем составляет 50-100 тыс. км. Раньше времени детали выходят из строя, если в ступицах недостаточно смазки, поэтому при техническом обслуживании необходимо проверять ее наличие, и при необходимости смазывать ступицы. Хотя существуют разные марки автомобилей, принцип замены этих деталей на всех моделях авто приблизительно одинаков, разница заключается лишь в том, что на одних автомашинах подшипники снимаются и устанавливаются легко, а на некоторых легковушках они запрессовываются под давлением. Снять подшипник легче – его наружную обойму можно расколоть, а вот для запрессовки понадобится пресс, и поэтому такую работу выполняют в условиях технически оснащенного автосервиса.

Уход за рессорами

Износ деталей подвески во многом зависит от условий эксплуатации автомобилей. Так, при усиленном загрязнении, износ пальцев рессор увеличивается в среднем на 24 — 33%. Значительно снижается долговечность рессор вследствие коррозии, появляющейся при их загрязнении и отсутствии смазки. Поломка рессор возможна при движении с большой скоростью по плохой дороге. При слабой затяжке стопорных болтов пальцев рессор разрушаются отверстия в кронштейнах и серьгах подвески.

Подтяжку креплений деталей рессорной подвески надо производить равномерно, с учетом рекомендуемых заводами моментов затяжки. Так, на автомобилях ЗИЛ, гайки стремянок рессор надо затягивать, прикладывая момент 166…294,2 н·м (25…30 кГм), а затяжку гаек стремянок крепления накладных ушков с моментом 32…98 н·м (5…10 кГм), на автомобилях ГАЗ момент затяжки гаек стремянок задних рессор должен находиться в пределах 8…9 н·м (7…9 кГм).

При разрушении резиновых опор в подвеске грузовых автомобилей ГАЗ их необходимо заменить. Для устранения зазора между упорной резиновой подушкой и чашками передних концов рессор можно наклеить на изношенную упорную подушку резиновую пластину.

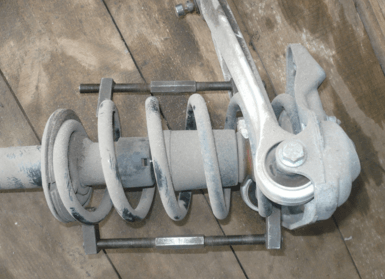

В случае появления скрипа листов рессор во время движения автомобиля, а также коррозии на листах не реже одного раза в год необходимо промывать листы рессоры керосином и смазывать графитной смазкой УСсА или смесью, состоящей из 30% солидола, 30% графитного порошка и 40% масла трансмиссионного автомобильного летнего. Чтобы ввести смазку между листами без разборки рессоры, следует отпустить хомутики и разгрузить рессоры, приподняв переднюю или заднюю часть рамы автомобиля до отрыва колес от пола, предварительно отсоединив стойки амортизаторов. Смазку вводят специальной струбцинкой, а при ее отсутствии листы следует разжимать с помощью отвертки или другого инструмента.

Диагностика подвески

Ремонту подвесок должны предшествовать их диагностика, выявление изношенных деталей и расходных элементов, повреждений и деформаций. Состояние подвесок автомобиля можно диагностировать как в автосервисе, так и в условиях собственного гаража. На СТО применяется люфт-детектор для выявления горизонтальных люфтов. Если этого недостаточно, прибегают к более сложной, продолжительной и информативной акустической диагностике (анализу посторонних шумов при движении автомобиля). Диагностика на вибростенде малоинформативна, она позволяет оценить параметры подвески в самых общих чертах, а компьютерная диагностика применима для современных автомобилей с электронным управлением.

Для осмотра и ремонта подвески необходимо обеспечить к ней доступ

Диагностику собственными силами следует начинать с визуального осмотра, дополняя его ощупыванием деталей. Для наилучшего доступа к подвескам автомобиль должен располагаться на специальном стенде, но его может заменить смотровая яма в гараже. Также рекомендуется оценивать:

- степень нагрева при нагрузке;

- реакцию автомобиля на раскачивание;

- его поведение в процессе движения.

При визуальной диагностике передней подвески уделять внимание необходимо всем узлам и деталям, но некоторые из них более износостойки, а другие быстро приходят в негодность:

- сайлент-блоки – элементы с наименее продолжительным сроком службы, часто нуждающиеся в замене;

- поворотный кулак – долговечная деталь, но аварийные ситуации могут привести к ее повреждению;

- шаровые опоры быстро изнашиваются и часто ломаются вследствие значительной нагрузки;

- ШРУС (шарнир равных угловых скоростей) крайне чувствителен к загрязнениям вследствие повреждения пыльника (разрыв, трещина). Осмотр шарнира и шаровых производится при предварительно разгруженной подвеске;

- во внимательном осмотре нуждаются все крепления, от состояния которых зависит работа остальных деталей.

ШРУС с пыльником

Наконечники рулевых тяг, резиновые вкладыши шарниров, пыльники, защитные чехлы проверяются на целостность, степень износа, отсутствие деформаций, величина люфта определяется на ощупь. Контролируется перемещение наконечников вдоль оси пальцев – оно не должно превышать 1,5 мм. На неисправности рулевых тяг указывают тугое вращение рулевого колеса, биение руля, его увеличенный люфт при горизонтальном покачивании автомобиля.

Амортизаторы проверяются на наличие люфтов в точках крепления, подтекание рабочей жидкости. В современных моделях их состояние можно оценить по реакции автомобиля на раскачивание, в более старых необходим демонтаж для осмотра. Продолжительное раскачивание автомобиля после прекращения воздействия на него говорит об износе стоек амортизаторов. Отсроченная реакция амортизатора на воздействие – о повреждении штока или направляющей. Также нужно оценить состояние пружин, особенно часто деформирующегося первого витка, и чашек опоры.

Штанги стабилизаторов визуально и на ощупь проверяются на прямолинейность, отсутствие деформаций, также исследуется состояние их креплений и резиновых подушек. Концы штанги должны располагаться в одной плоскости, а еще нужно измерить расстояние между центрами проушин и сравнить с нормальным показателем.

При осмотре рычага выявляются его возможные деформации и оценивается степень износа втулок. Все резиновые уплотнители осматриваются на предмет трещин, разрывов и других механических повреждений.

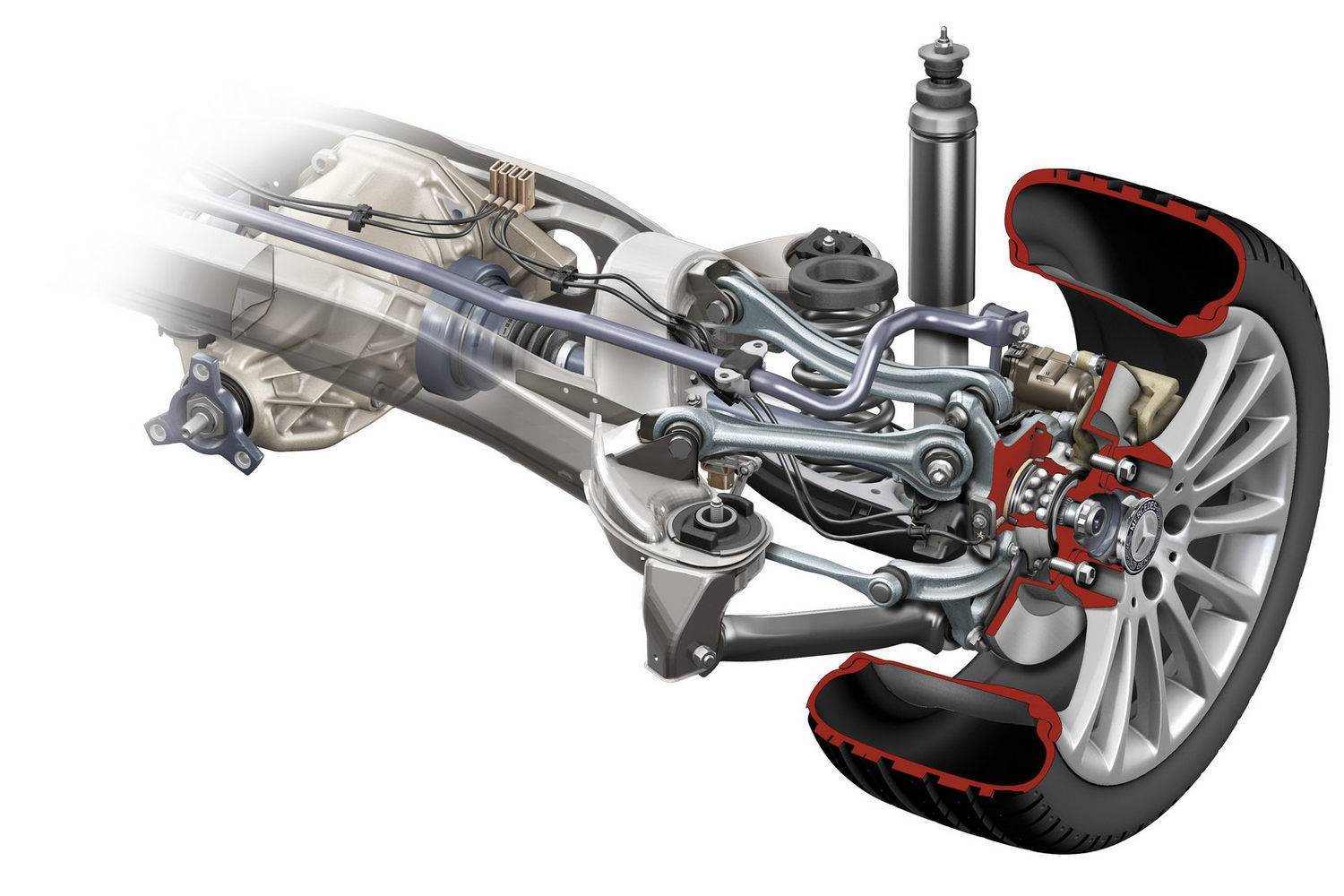

Задняя подвеска состоит из меньшего числа деталей, поэтому ее диагностика проще. По аналогии с передней подвеской проверяются амортизаторы и резиновые уплотнители. Также необходимо осмотреть и ощупать рычажный стабилизатор (реактивную тягу) – оценивается состояние сварных швов в трубчатых тягах, целостность резиновых втулок, наличие/отсутствие деформации данной детали. Если нарушено нормальное расположение задних колес, следует проверить на целостность балку.

Ремонт ходовой

Замена шаровых и сайлентблоков – это регулярная процедура, которая производится на каждом автомобиле. Периодичность замены зависит от стиля езды и надёжности ипрчности узла. При износе сайлентблока слышны отчетливые металлические звоны в подвеске при проезде неровностей.

Шрус используется для передачи крутящего момента. Его замена делается в тех случаях, когда при повороте руля слышен хруст. При этом легко определить какой шрус подлежит замене, достаточно повернуть в лево – слышен хруст, значит необходима замена или ремонт и наоборот.

При замене тормозных колодок как правило меняются колодки на оси.

Исправная ходовая часть автомобиля — это комфорт и безопасность на дороге. Ведь она является сложной системой, задачей которой является равномерное распределение нагрузок на опорные детали автомобиля.

Ходовая часть автомобиля может быть жесткой и мягкой. Чем жестче, тем менее комфортен авто, но тем лучше управляемость. Для сбалансированности машины устанавливаются амортизаторы одного типа.

Как уже было сказано, подвеска машины играет очень важную роль в управлении машиной, поэтому не вовремя сделанный ремонт ходовой части автомобиля может привести к нежелательным последствиям.

Например, если вовремя не выполнять ремонт, то это может привести к последсвиям, а при крутом повороте на высокой скорости и вообще можно перевернуться. Так из-за таких мелких неисправностей необходимо будет делать более существенный ремонт автомобиля.

Основными причинами неисправности подвески могут быть следующие: не качественное дорожное полотно, плохие детали, отсутствие профессионализма у работников выполняющих ремонт подвески.

Определить неисправность можно по следующим признакам: машину начинает уводить в сторону, на поворотах машина раскачивается, при движении образуется вибрация, различные стуки, неравномерный износ шин.

Измерение радиального и осевого зазоров в шкворнях

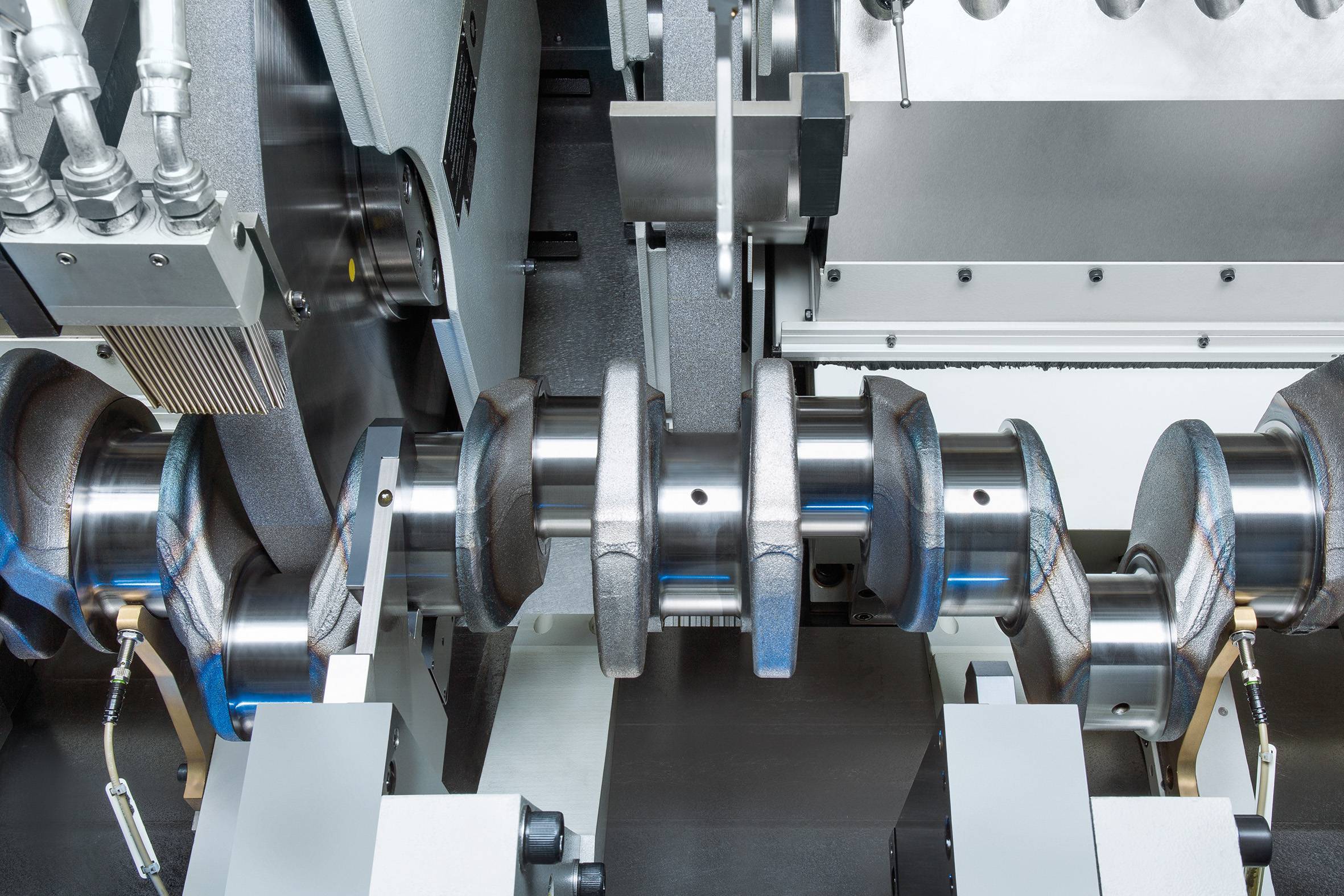

Износ в шкворневом соединении передних колес грузовых автомобилей контролируют по величине радиального и осевого зазоров.

Радиальный зазор (Лр ) в шкворневом соединении определяют по перемещению поворотной цапфы относительно шкворня при подъеме и опускании домкратом передней оси (до опоры колеса на пол).

Как видно из схемы, угол развала колеса при опускании на пол уменьшается за счет зазоров, образуемых вследствие износа шкворня и втулки.

Перемещение цапфы фиксируют при помощи индикатора 1, устанавливаемого на балке передней оси при помощи зажима 3. Стержень индикатора соприкасается с нижней частью опорного тормозного диска 2. Поскольку диаметр диска примерно в два раза больше длины шкворня, индикатор показывает радиальный зазор вдвое больший действительного, что повышает точность замера. Радиальный зазор для грузовых автомобилей (типа ЗИЛ и ГАЗ ) не должен превосходить 0,75 мм.

Осевой зазор замеряют плоским щупом, вставляемым между верхней проушиной цапфы и кулаком передней оси.

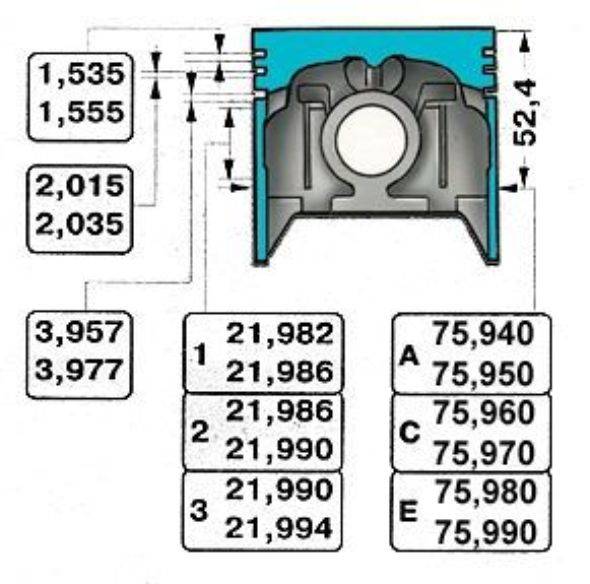

Увеличенный зазор между обоймой подшипника и его гнездом в ступице и степень затяжки подшипников ступиц колес может быть выявлен покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. При регулировке зазора в подшипнике его гайку затягивают ключом с динамометрической рукояткой с определенным усилием. При использовании для регулировки простого ключа гайку предварительно затягивают до начала торможения колеса в вывешенном состоянии, а затем отвертывают на 1/3 — 1/2 оборота до начала свободного вращения колеса. Правильно отрегулированное колесо должно от толчка рукой вращаться не менее чем на 8—10 оборотов.

Ремонт передней подвески

Замена амортизаторов, как правило, рентабельнее их ремонта. Амортизаторы, расположенные на одной оси, меняются попарно. Одновременно с их заменой производится замена болтов крепления и резиновых деталей. Пружины с нарушенной структурой необходимо менять. При выходе из строя одной из пружин и отсутствии других повреждений можно заменить только эту пружину. Если ослабло крепление, осуществляется его протяжка, при этом сами амортизаторы, если они в хорошем состоянии, можно не менять, а вот втулки и резиновые подушки обычно подлежат замене.

При ремонте подвески амортизаторы меняются попарно

Если повреждение пыльника ШРУСа было своевременно обнаружено, достаточно демонтировать и тщательно промыть сам ШРУС, а затем защитить его новым пыльником, заполненным смазкой. Если подвеска длительное время эксплуатировалась с поврежденным пыльником, шарнир подлежит замене, поскольку попавшая внутрь узла грязь провоцирует его ускоренный износ. ШРУС и шаровые опоры также нуждаются в замене при выявлении их люфтов, одновременно с ними по мере необходимости меняются расходные элементы.

В рычагах подвески обычно нарушается структура усилителя, и происходит деформация верхней части. Деформировавшийся рычаг подлежит замене: выпрямлять его методом рихтовки запрещается, это чревато возникновением аварийных ситуаций. Рычаг также приходится менять, если выходит из строя шаровая опора запрессованной конструкции, которая демонтируется только вместе с ним. А вот если опора крепится болтами, ее можно отсоединить от рычага и поменять. Когда проблемы ограничиваются износом втулок, в этом случае нет необходимости менять рычаг целиком, достаточно заменить втулки.

Поврежденные, износившиеся подшипники заменяются новыми, при этом обязательно осуществляется регулировка их зазора. Резиновые и резинометаллические детали необходимо менять при обнаружении трещин и прочих нарушений целостности, а также при критическом износе.

Проверка динамической балансировки колес

У легковых автомобилей необходимо периодически проверять динамическую балансировку колес.

При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают шины, удаляют острые предметы, застрявшие в протекторе (стекло, гвозди и т.п.), проверяют зазор между сдвоенными шинами (20—30 мм для шин малого размера и 40—50 мм — большого размера), проверяют состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии). Выпуск на линию автомобилей, у которых давление воздуха в шинах не соответствует норме, не допускается.

Для измерения давления воздуха в шинах применяют манометры поршневого или пружинного типа. Манометр поршневого типа прижимают наконечником 1 к вентилю камеры, утапливая золотник. Из камеры воздух поступает по каналу наконечника под поршень 2 и перемещает его, сжимая тарированную пружину 3. Вместе с поршнем перемещается латунный цилиндрический окрашенный в красный цвет экран 4, скользящий по направляющей трубке 5. При отнятии манометра от вентиля поршень под действием пружины 3 возвратится в исходное положение, а экран останется на месте.

В верхней части корпуса манометра имеется окно, закрытое прозрачным целлулоидом, на котором нанесена шкала делений 6. По кромке экрана 4 и шкале 6 определяют давление воздуха в шине. Точность показаний манометра — в пределах цены одного деления шкалы (0,1 или 0,2 кГ/см2).

Поршневые манометры применяют преимущественно в дорожных условиях. Для контроля давления воздуха в шинах в гаражах применяют наконечники с манометром для воздухораздаточного шланга от компрессора или воздушной магистрали. Схема наконечника с манометром пружинного типа приведена на рисунке.

При отпущенной кнопке (положение I) клапан 4 под давлением воздуха, поступающего через штуцер 7 из шланга, соединенного с шиной, а клапан 9 под действием пружины 10 и давления воздуха, поступающего через штуцер 11 из магистрали, прижимаются соответственно к седлам 3 и 8. Манометр 5 в этом случае показывает давление воздуха в шине. При нажатии кнопки 1 (положение II) до отказа воздух из воздушной магистрали поступает к шине.

При неполном нажатии кнопки 1 (положение III) клапан 9 прижмется к седлу 8, а клапан 4 будет находиться при этом в промежуточном положении. В этом положении воздух из шины может выходить наружу и давление воздуха в ней будет снижаться до момента, пока кнопка не займет своего крайнего положения (I). Это дает возможность установить требуемое давление воздуха в шине.

Сжатый воздух для накачивания шин получают из компрессорных установок, а для раздачи воздуха применяют воздухораздаточные колонки.

Воздухораздаточная колонка представляет собой устройство, состоящее из механизма (регулятора давления) контролирующего давление воздуха, до которого должна быть накачана шина, и шланга, автоматически отключающего подачу сжатого воздуха; иногда колонка имеет механизм для автоматического сматывания длинного шланга на барабан.

Автоматические регуляторы давления по принципу действия можно подразделить на пневмомеханические и электромеханические.

В качестве задающего и регулировочного устройства в регуляторах первого типа служат воздушный манометр и пружина, уравновешивающая давление воздуха, и второго типа — электроконтактный манометр. Исполнительным устройством в пневмомеханических регуляторах служит отсечный плоский или шариковый клапан, а в электромеханических — соленоидный электромагнитный клапан. Принципиальная схема регулятора первого типа показана на рисунке. Регулятор давления воздуха устанавливают в требуемое положение поворотом маховичка 1, который сжимает пружину 3; пружина 3 через толкатель 2 давит на диафрагму 4 и далее на клапан 5, который в этом случае будет находиться в открытом состоянии и пропускать воздух из воздушной магистрали в полость под диафрагму.

Поворачивая маховичок 1 при закрытом кране 6, изменяют величину открытия клапана 5 (дросселируя давление воздуха) до тех пор, пока на манометре 7 не установится требуемая величина давления воздуха. После этого открывают кран 6 и сообщают колонку с вентилем накачиваемой шины. Как только в шине будет достигнуто установленное по манометру давление воздуха, под диафрагмой регулятора возникнет избыточное давление, неуравновешиваемое пружиной; при этом диафрагма, прогибаясь вверх, сожмет пружину и освободит клапан 5, который перекроет подачу воздуха из магистрали.

ОБСЛУЖИВАНИЕ В UNIVERSALSERVICE24 – ГАРАНТИЯ НАДЕЖНОЙ ЭКСПЛУАТАЦИИ АВТОМОБИЛЯ

Специализация нашего технического центра — восстановление всех видов подвески автомобиля. Мы проводим диагностику с помощью ПО. Компьютерная диагностика позволяет быстро выявить дефекты узлов и деталей, которые могут быть следствием износа, заводского брака и нарушения нормальных условий эксплуатации автомобиля.

Мы готовы в краткие сроки выполнить электронную диагностику вашего автомобиля и отремонтировать подвеску или сменить запасные части. Мастера осуществят перекодировку, настройку и тестирование электронной системы для улучшения качества и безопасности кратковременных и длительных поездок.

Регулярно проходите техническое обслуживание и диагностируйте транспортное средство, чтобы избежать неприятностей на дороге и снижения срока службы средства передвижения.

Диагностика и замена шаровой опоры

Износ шаровой опоры можно определить по признакам:

- в районе передней подвески появляется стук;

- увеличивается люфт в рулевом колесе;

- управляемость автомобиля становится хуже.

Диагностировать опоры удобно на автоподъемнике, но можно и просто на земле, на ровной площадке. Проверяется состояние шаровой внешним осмотром, поворотом колеса руками. Также проверяют наличие люфта при помощи монтировки, которую устанавливают между рычагом и ступицей передней подвески. Если люфт есть, при перемещении монтировки он будет сразу заметен.

Шаровые опоры имеют свой определенный ресурс, в среднем на легковых автомобилях они служат от 50 до 100 тыс. км пробега. Но детали могут выйти из строя раньше, наиболее часто распространенная причина преждевременного износа шаровой – порванный пыльник. Чтобы шаровые опоры прослужили дольше, необходимо периодически проводить техобслуживание – проверять состояние пыльников.

Диагностика и замена пружин

Поломка пружин в ходовой части автомобиля – явление достаточно частое, детали выходят из строя по нескольким причинам:

- автомобиль часто эксплуатируется по плохим дорогам;

- машина регулярно перегружается;

- установлены детали плохого качества.

Характерные неисправности этих элементов подвески – проседание самой пружины или слом пружинного витка. От перегруза обычно страдают задние пружины, при этом задняя ось становится ниже передней по высоте. Чтобы приподнять багажник, используют разные методы:

- ставят под пружины дополнительные проставки;

- меняют стандартные пружины на усиленные.

Если ломается одна из пружин, в подвеске появляется стук, а машина проседает в том месте, где пружинный виток лопнул.

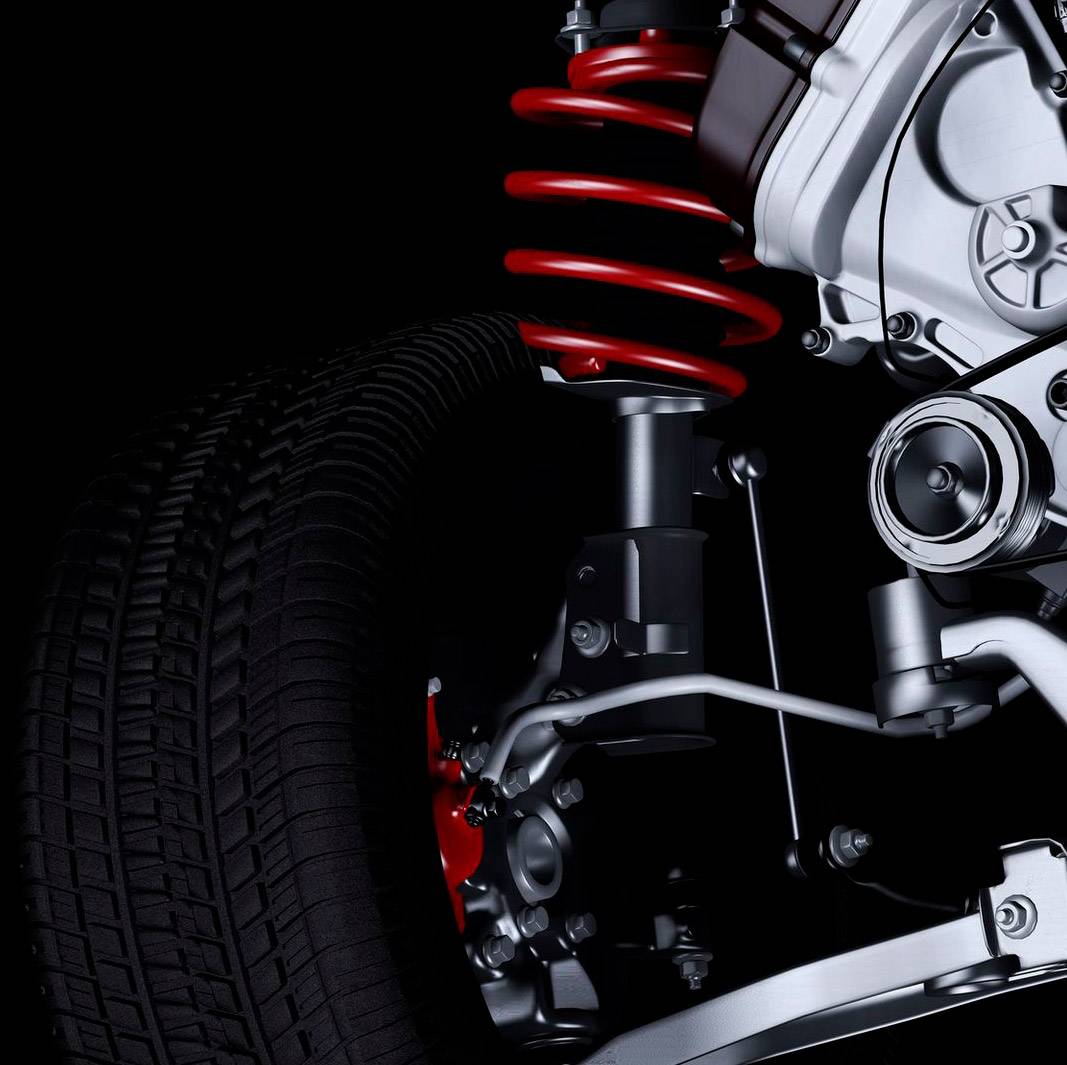

Диагностика и замена амортизаторов

Амортизаторы в автомобиле предназначены гасить вертикальные колебания, без них автомобиль будет сильно раскачиваться при прохождении неровных участков дороги. Неисправный амортизатор может проявлять себя по-разному:

- при заклинившем амортизаторном штоке автомобиль будет очень жестко ехать по дороге;

- если амортизатор потеряет упругость, машину будет сильно раскачивать на дороге вверх и вниз.

В любом случае с плохими амортизаторами ездить нельзя:

- при раскачивании авто заметно ухудшается управляемость транспортного средства, увеличивается тормозной путь;

- если амортизатор заклинит, автомашина будет ехать очень жестко, «соберет» все кочки на дороге, в салоне пассажиры почувствуют удары подвески.

Диагностику амортизаторов произвести несложно, достаточно поставить машину на ровную площадку и попытаться раскачать ее вверх-вниз. Если кузов при раскачке сразу гасит колебания, то, скорее всего, детали в порядке. Когда авто продолжает некоторое время раскачиваться, вероятно, амортизаторы не выполняют свою функцию – они не имеют необходимой упругости. Убедиться в правильности диагностики можно внешним осмотром этих деталей – если амортизаторы неисправны, в районе штока будут заметны следы масла.

Амортизаторы ремонтируют очень редко, так как стоят они в основном недорого, и меняются достаточно просто, но многое зависит от типа подвески. Очень легко произвести замену этих деталей на заднеприводных автомобилях, таких как ВАЗ-классика или Волга – для этого нужно отвернуть гайки крепления сверху и снизу и демонтировать устройство. На переднеприводных автомашинах замена производится немного сложнее – приходится отсоединять амортизаторную стойку от поворотного кулака, а также снимать пружину.

Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

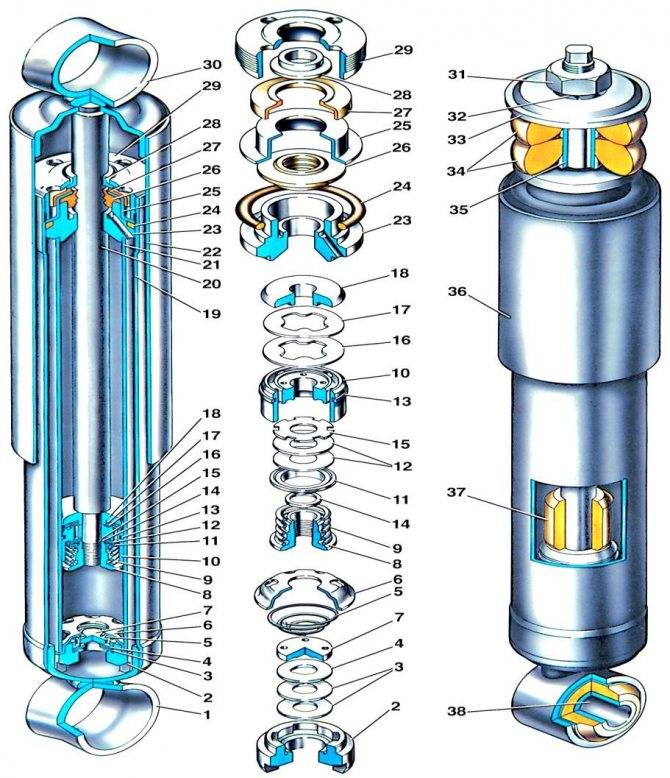

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

Диагностика и ремонт рычагов передней подвески

Рычаги подвески могут быть разными по конструкции – с запрессованными в них сайлент-блоками или с шаровыми опорами. На некоторых рычагах опоры устанавливаются на заклепках, на других крепятся гайками с болтами. Как правило, рычаги передней подвески к балке крепятся через салент-блоки, которые обеспечивают мягкую работу подвески.

Со временем салент-блоки (металло-резиновые втулки) изнашиваются, и в соединениях появляется люфт, который сопровождается стуком в подвеске. Диагностируются втулки рычагов так же, как и шаровые опоры, и при обнаружении люфтов в них нуждаются в замене. Следует отметить, что перепрессовать втулки можно не на всех рычагах – на некоторых моделях авто эти детали меняются только целиком в сборе. Еще одна достаточно частая причина замены рычагов – деформация этих деталей при наезде на препятствие или при аварии.

Диагностика ходовой части автомобиля

Любой современный легковой авто имеет две колесных оси, соответственно, каждая ось (мост) оснащается системой рычагов и амортизационных устройств, обеспечивающих плавность хода транспортного средства по дороге. Один из мостов на машине обязательно является ведущим – он передает крутящий момент от двигателя на колеса, также есть автомобили, у которых ведущими являются оба моста.

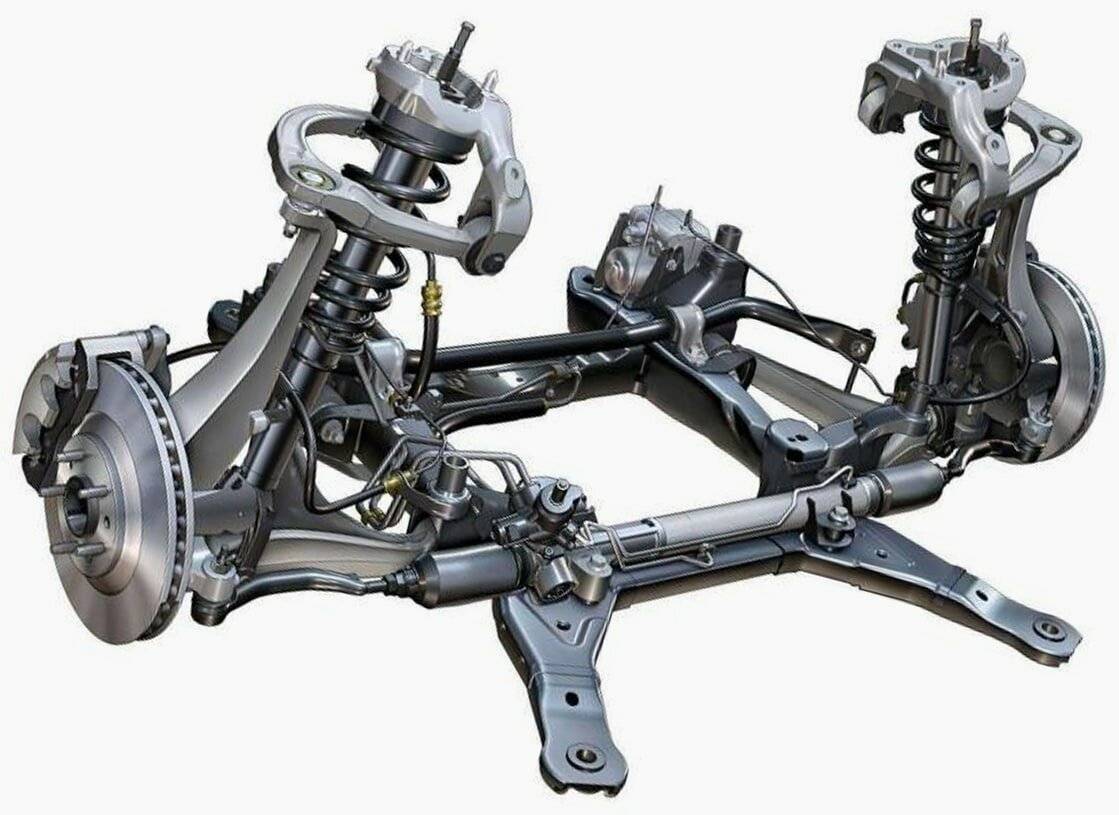

Практически на всех современных легковых авто передняя подвеска независимого типа, в состав которой входят:

- амортизаторы;

- рычаги;

- поворотные цапфы (кулаки);

- шаровые опоры;

- опорные подшипники;

- пружины;

- стабилизатор поперечной устойчивости;

- стойки стабилизатора;

- стабилизаторные втулки;

- балка;

- ступицы;

- ступичные подшипники.

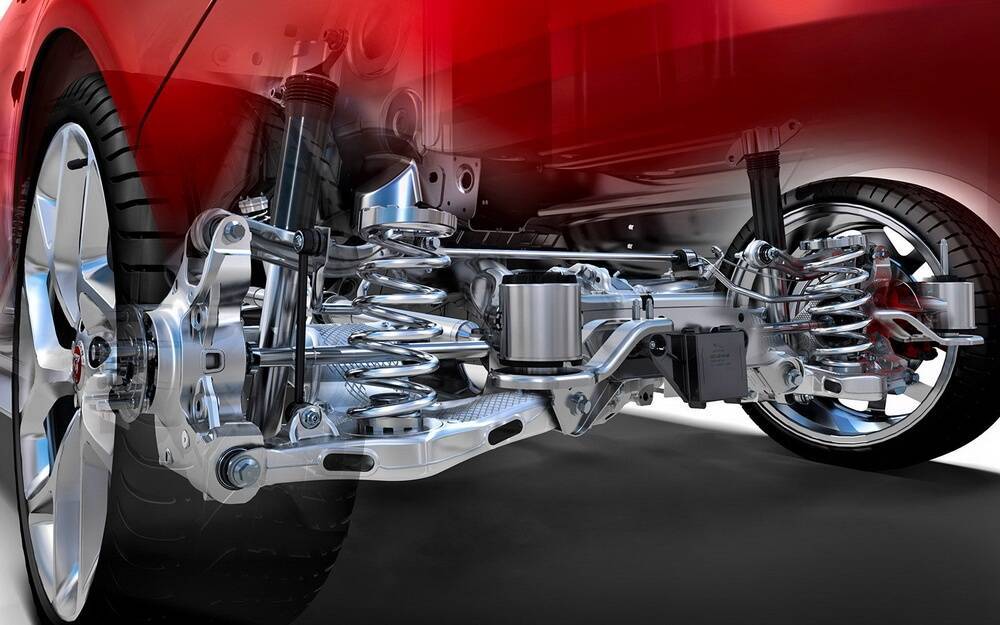

Самые распространенные типы задних подвесок:

- зависимая (задний мост);

- полузависимая (балка);

- независимая (многорычажная).

Вне зависимости от конструкции задней подвески в ней присутствуют амортизаторы, колесные ступицы с подшипниками, устанавливаются пружины или рессоры, которые смягчают удары при прохождении машины по неровной дороге, обеспечивая плавность хода. Также на задней подвеске часто устанавливаются;

- рычаги;

- реактивные тяги;

- балка;

- задний стабилизатор;

- втулки стабилизатора.

В процессе эксплуатации детали ходовой части изнашиваются, и в подвеске появляются различные стуки и шумы. Характер возникающих стуков может быть разным, и с некоторыми неисправностями ездить не допускается. Для выяснения причины появившегося дефекта проводится диагностика ходовой части автомобиля.

Наиболее распространенный вид диагностики ходовой в автосервисах – внешний осмотр деталей «ходовки» с проверкой соединений элементов подвески на люфты. Также во многих современных автотехцентрах для диагностики используется специальное оборудование (люфт детекторы, вибростенды), с помощью современной техники неисправности выявляются быстро, и с высокой точностью.