Введение

На протяжении не одного десятка лет в большинстве зарубежных стран функционируют успешные предприятия, специализирующиеся на восстановлении шин, в которых сильно изношен протектор. Известнейшие производители покрышек открывают дочерние филиалы, которые занимаются этой отраслью. Такие отремонтированные колёса приобретают вторую жизнь, они продаются по низкой стоимости, что особенно привлекает экономных автовладельцев. Восстановление шин производится несколькими способами, которые сводятся к «наращиванию» нового покрытия. Стоит разобраться с необходимостью покупки таких покрышек, их износом и прочностью.

Отреставрированные покрышки на порядок дешевле, чем новые

Экономия

Специалисты считают, что наварка протектора обеспечивает автовладельцам, к примеру частным грузоперевозчикам, существенную экономию в обслуживании грузовиков. В случаях, когда восстановление выполнено качественно и в соответствии с требованиями технологии, эксплуатационные характеристики шин будут сравнимы с параметрами новых аналогов. А вот по стоимости такая операция будет дешевле покупки примерно на 40 %.

Сегодня процедура восстановления грузовых шин пользуется большой популярностью. Однако для её выполнения следует тщательно подбирать сервисы, отдавая предпочтение тем СТО, кто специализируется на наварке протектора и имеет безупречную репутацию среди автовладельцев.

Нарезка протектора

Нарезка беговой части покрышки, более известная в профессиональных кругах, как Регрувинг – это простой и недорогой способ отреставрировать колесо. Процедура осуществляется ручным инструментом. Насадка в виде острого наконечника нагревается и позволяет плавно срезать старый слой в канале или жёлобе с заглублением до 3 мм.

Как правило, в комплекте «Регрувера» есть наконечники различной глубины и ширины. Восстановлению подлежат шины с маркировкой «Regroovable». Стоимость процедуры 3-5% от стоимости нового колеса. С обновлённым рисунком покрышка способна пробежать ещё 30-40 тыс. км. Но главное помнить, что слой протектора уменьшается. Поэтому не рекомендуется устанавливать ремонтные колёса на переднюю ось.

Подбор материалов для упрочняющего и буферного слоев

Многие совершают такую ошибку: используют для наварки нового орудия такие же электроды или проволоку, какие использовались ранее для наварки других орудий, или те, что привыкли использовать. Но это может оказаться совершенно неправильным – для наварки каждого орудия твердым сплавом следует специально подбирать материалы: проволоку или электроды. Основное требование при выборе присадочной проволоки: у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Конечно, при выборе твердых сплавов для наварки желательно следовать рекомендациям производителя орудия.

Углеродистые и низколегированные стали при упрочнении обычно наплавляют без предварительного нагрева, но они могут приобрести высокую хрупкость, и потребуется предварительная или завершающая термообработка для снятия внутренних напряжений, чтобы предотвратить возникновение трещин.

Аустенитные марганцевые стали должны свариваться без подогрева и последующей термообработки. При упрочнении в результате сварки они могут приобрести повышенную хрупкость. Во время упрочнения температура основного металла должна быть в диапазоне 10–260 °С, иначе хрупкость стали возрастет.

На практике отличить углеродистые и низколегированные стали от аустенитно-марганцовистых можно с помощью магнита: первые являются магнитными, вторые – не магнитны, однако после упрочнения аустенитно-марганцовистые стали также становятся магнитными.

Важно, чтобы твердый сплав наваривался в два (или три) слоя. При наплавке первого слоя металл основы расплавляется и смешивается с твердым сплавом. Второй (или третий) слой будет уже чисто твердосплавным, защищающим от абразивного износа

Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные – твердосплавными

Второй (или третий) слой будет уже чисто твердосплавным, защищающим от абразивного износа. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные – твердосплавными.

При отсутствии ударных нагрузок упрочнение хрупкими высокоуглеродистыми твердыми сплавами, содержащими карбид или карбид с хромом, наилучшим образом защищает от износа. Наваривая слои, не стоит класть много слоев, особенно карбида хрома. Не рекомендуется делать слишком много проходов при наплавке твердосплавной проволокой, потому что это может увеличить склонность металла, находящегося внизу, к растрескиванию, т. к. сплав может быть хрупким.

Поддерживающий слой используется не всегда. При наварке твердым сплавом ковшей его, как правило, используют, но при упрочнении зубьев орудий, применяемых для разработки горных пород, и других подобных деталей зачастую обходятся лишь одним твердосплавным слоем. Если же нужно максимально укрепить зубья, накладывают первый (буферный и соединительный) слой твердого металла, способного воспринимать высокие нагрузки, и уже на него наваривают твердый сплав. Рекомендуется использовать легированный металл для создания первого наплавного слоя. Это не обязательно должна быть малоуглеродистая сталь, обычно рекомендуется использовать для первого слоя более твердый сплав, но может быть, не такой твердый, как металл второго, защитного слоя. В процессе работы орудия верхний твердосплавный слой получает удары и деформируется, но слои, находящиеся ниже, также обладают достаточной прочностью и не деформируются, поддерживая верхний защитный слой и защищая металл основы. Зубья ковшей можно эксплуатировать сразу после наплавки, без обработки наплавленной поверхности.

Твердосплавные пластины рекомендуется приваривать пластичным сплавом, чтобы избежать растрескивания. При использовании для наварки твердого металла швы получаются хрупкими. Сварные швы из пластичного металла лучше выдерживают удары и менее подвержены растрескиванию.

На каких авто чаще всего применяется

Рассматриваемый процесс получил наибольшее распространение в секторе грузового транспорта. Причина заключается в высокой стоимости резины, частая покупка которой не всегда представляется возможным.

Восстановление покрышки выглядит более привлекательно, ведь так удается сэкономить до 40% стоимости нового изделия.

Более того, применение современных материалов позволяет не только вернуть первоначальный протектор, но и улучшить качество резины, повысить ее ресурс и износостойкость.

Имеется еще одна причина, почему наварка шин применяется именно в отношении грузовых авто — лучшая ремонтопригодность такой резины.

Покрышки большегрузных машин отличаются более крупным и жестким кордом, который подвержен более медленному износу и легче наваривается.

Что касается шин легковых автомобилей, процесс наварки доступен и здесь, но конечная эффективность работ зависит от многих параметров — массы машины, категории резины и прочих.

При этом наварка шин для таких случаев доступна только один раз, после чего не избежать покупки нового комплекта.

Износ покрышки

Если говорить о боковине, то нити корда являются автономными носителями жесткости и формы шины, так как по всей их длине не происходит пересечения с другими нитями.В все нити корда расположены параллельно, и это одна из основных проблем такой шины, ведь при наличии повреждений в корде на боковой поверхности жесткость в этом месте восстановить полностью уже невозможно. Поэтому даже качественный ремонт на шине не сможет вернуть покрышку к полным показателям. Стоит помнить, что во всех других местах характеристики будут отличны от тех, что показывает отремонтированное место прокола. Радиальные шины имеют меньшее сопротивление качению и высокую износостойкость.

Конечно, при езде по хорошему покрытию на легковом автомобиле разница может быть незаметна, и восстановленная покрышка даже при наличии боковых порезов будет хорошо показывать себя на дороге. Однако, стоит попасть в любые экстремальные условия, будь то поворот при высокой скорости или резкое торможение, она может преподнести неприятный сюрприз. Это стоит учитывать, если предприниматель решает заняться бизнесом по восстановлению шин.

С диагональными шинами в этом плане гораздо проще. Здесь нити корда в разных слоях каркаса расположены внахлест под углом, поэтому даже повреждение некоторых нитей в одном месте практически не влияет на показатель сохранения формы и распределения нагрузки. Диагональные шины могут быть подвергнуты ремонту после боковых порезов.

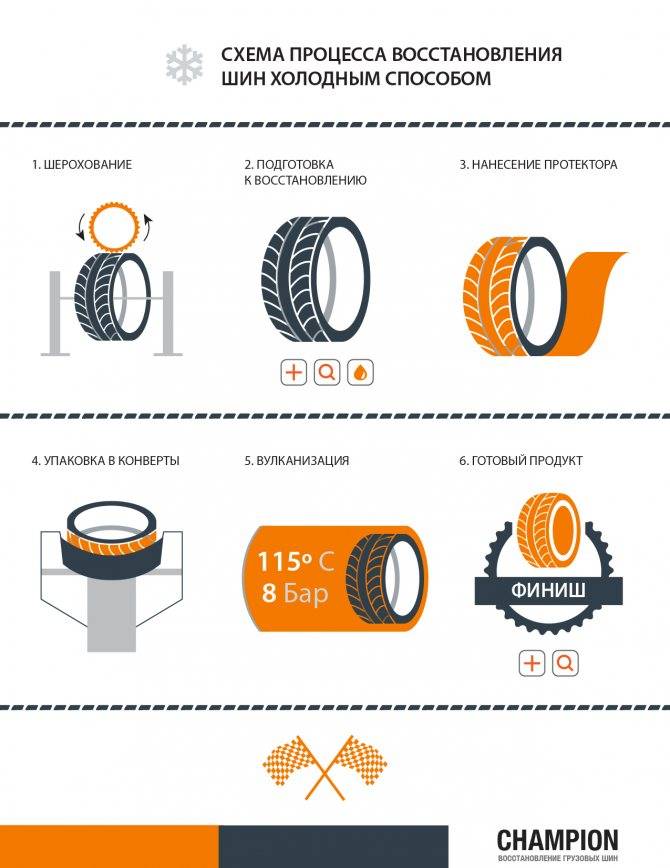

Способы наварки и восстановления шин (холодный и горячий)

Современная практика подразумевает применение двух типов восстановления покрышек:

Холодное наращивание.

Такой способ доступен для покрышек, имеющих определенный тип каркаса (с оглядкой на его состояние). Первоначально производится осмотр резины с анализом текущих повреждений.

Важно, чтобы боковые и внутренние части покрышки не имели серьезных порезов или разрывов. В противном случае холодное наращивание невозможно

Если шина подлежит наварке, удаляется старый протектор, после чего изделие помещается в специальный аппарат. На нем производится накачивание шины воздухом и удаление внешнего слоя резины.

По завершении процесса производится шерохование, при котором определяется уровень износа и возможность наращивания.

Сущность холодного способа заключается в применении жидкой резины, благодаря которой удается скрыть имеющиеся повреждения и обеспечить качественный контакт каркаса и протектора.

Далее колесо грунтуется с помощью экструдера и на подготовленное полотно укладывается протектор с требуемым узором.

После завершения работ шина накачивается, а лишняя резина обрезается. Завершающий этап наварки шины — вулканизация и диагностика, после чего мастера выдают талон гарантии на 100 тысяч пробега.

Преимущество холодного наращивания — возможность восстановления резины большого диаметра, применяемой на грузовых машинах, внедорожниках и крупной техники.

Горячее наращивание.

Имеет много общего с технологией, которая описана выше. В частности, здесь производится первичная проверка, шероховка, основной ремонт и накладывание нового слоя.

Разница в том, что подходы в организации этих процессов отличаются.

Принцип восстановления заключается в накладывании на резину дополнительного слоя, который не подвергался вулканизации.

При этом нанесение нового протектора производится на этапе вулканизирования, с применением специальных форм и под воздействием температуры в 140 градусов Цельсия.

Сегодня такой способ восстановления почти не применяется. Он характерен для покрышек легковых машины и микроавтобусов, имеющих резину диаметром 13-16 дюймов.

Способы наварки и восстановления шин (холодный и горячий)

Современная практика подразумевает применение двух типов восстановления покрышек:

Холодное наращивание.

Такой способ доступен для покрышек, имеющих определенный тип каркаса (с оглядкой на его состояние). Первоначально производится осмотр резины с анализом текущих повреждений.

Важно, чтобы боковые и внутренние части покрышки не имели серьезных порезов или разрывов. В противном случае холодное наращивание невозможно. Если шина подлежит наварке, удаляется старый протектор, после чего изделие помещается в специальный аппарат

На нем производится накачивание шины воздухом и удаление внешнего слоя резины

Если шина подлежит наварке, удаляется старый протектор, после чего изделие помещается в специальный аппарат. На нем производится накачивание шины воздухом и удаление внешнего слоя резины.

По завершении процесса производится шерохование, при котором определяется уровень износа и возможность наращивания.

Сущность холодного способа заключается в применении жидкой резины, благодаря которой удается скрыть имеющиеся повреждения и обеспечить качественный контакт каркаса и протектора.

Далее колесо грунтуется с помощью экструдера и на подготовленное полотно укладывается протектор с требуемым узором.

После завершения работ шина накачивается, а лишняя резина обрезается. Завершающий этап наварки шины — вулканизация и диагностика, после чего мастера выдают талон гарантии на 100 тысяч пробега.

Преимущество холодного наращивания — возможность восстановления резины большого диаметра, применяемой на грузовых машинах, внедорожниках и крупной техники.

Горячее наращивание.

Имеет много общего с технологией, которая описана выше. В частности, здесь производится первичная проверка, шероховка, основной ремонт и накладывание нового слоя.

Разница в том, что подходы в организации этих процессов отличаются.

Принцип восстановления заключается в накладывании на резину дополнительного слоя, который не подвергался вулканизации.

При этом нанесение нового протектора производится на этапе вулканизирования, с применением специальных форм и под воздействием температуры в 140 градусов Цельсия.

Сегодня такой способ восстановления почти не применяется. Он характерен для покрышек легковых машины и микроавтобусов, имеющих резину диаметром 13-16 дюймов.

Восстановление грузовых покрышек

Процесс “реанимации” авторезины грузового транспорта называется “наварка”. Эта процедура позволяет осуществить полную реставрацию протекторного слоя шин. Сама услуга проводится опытными мастерами, а её популярность в нашей стране растет с каждым годом.

Наварка протектора дает возможность сэкономить на приобретении нового комплекта авторезины, стоимость которой повышается с завидным постоянством. Восстановление протектора в данном случае осуществляется без затрагивания конструкции каркаса покрышки.

Для того чтобы грузовая шина приобрела первоначальный вид и функциональность, используется специализированное оборудование. Сама процедура требует привлечение опытных специалистов, в также достаточно много времени и значительных усилий. Сегодня наварку выполняют по двум оригинальным технологиям.

Для чего выполняют наварку?

Грузовые шины находятся под более тяжелой нагрузкой, нежели легковые. Именно поэтому, они подвергнуты износу гораздо чаще и быстрее. В процессе износа с поверхности шины стирается протектор, который отвечает за сцепление колес с дорожным покрытием, что влияет на управляемость автомобиля. Раньше, когда протектор исчезал, и шина становилась «лысой», ее выбрасывали и покупали новый комплект резины. Современные же технологии позволяют восстановить протектор старых покрышек и эксплуатировать их в дальнейшем.

Почему именно грузовые шины?

- Во-первых, их стоимость является довольно высокой, что по карману далеко не каждому водителю.

- Во-вторых, восстановление старых колес будет стоить намного дешевле покупки комплекта новых.

- В-третьих, каркас данной резины вполне позволяет выполнять подобную процедуру. Дело в том, что она имеет очень жесткий корд, а значит, наварка в этом случае будет иметь обоснованный смысл.

Кроме того, наварка позволяет делать выбор в пользу тех или иных материалов, а значит, если использовать более качественный слой новой резины, то можно добиться увеличенного срока службы, что является не только выгодным, но и оставит водителя в огромном плюсе, по сравнению с покупкой новой резины.

Шины для легковых автомобилей тоже позволяют выполнять данную процедуру. Здесь все зависит от массы автомобиля и категории покрышек, которые на нем применяются. В большинстве случае, подобное восстановление резины допускается для таких шин не более одного раза.

Виды восстановления покрышек

Существует три основных способа восстановления покрышек.

1) Нарезка шин. Данная процедура актуальна только для шин грузовых автомобилей, при этом не любая покрышка может быть восстановлена. Ее пригодность к восстановлению путем нарезки определяется надписью «Regroovable».

Сущность данного метода заключается в том, что под изначальным протектором располагается достаточно толстый защитный слой резины. По своему химическому составу он ничем не отличается от верхнего слоя, поэтому изготовленный на его основе протектор аналогичен изначальному.

2) Горячая вулканизация. Сущность данного метода заключается в «наваривании» протектора, так как защитный слой резины тонкий и не годится для нарезки. Основные недостатки метода заключаются в повышенном износе резины от высокотемпературной обработки, снижении потенциального пробега вследствие повреждения верхней части протектора и определенной вероятности появления дефектов в слоях корда.

3) Холодная вулканизация. Данный метод аналогичен горячей вулканизации, только осуществляется при более низких температурах, что позволяет сделать восстановление более щадящим. Этот метод можно использовать для колес, которые уже проходили процедуру восстановления, физические свойства резины не меняются, а состояние корда остается прочным и эластичным. Недостаток метода заключается в том, что не любые покрышки могут быть восстановлены с помощью холодной вулканизации.

Допустимые размеры порезов

Прежде чем пытаться своими руками восстановить шину легковых или грузовых автомобилей, следует понять, есть ли вообще смысл браться за такую работу. Ответ на этот вопрос напрямую зависит от характера и размеров самого бокового пореза.

Когда происходит боковой порез, затрагивается внутренний каркас изделия, то есть корд. Если повреждение незначительное, то появляется хорошая возможность отремонтировать покрышку. Но это актуально лишь в случае, когда порез неглубокий. Только как определить эту грань, когда ремонт теряет всякий смысл? Тут нужно смотреть на размеры повреждения. Если это продольный вид пореза, проходящий вдоль колесного корда, пределом считается 35 мм. Если же разрез поперечный, то ремонт возможен при порезе до 25 мм. Еще смотрите на то, где заканчивается разрыв. Восстановление будет возможным, если порез заканчивается не более чем в 40 мм от края изделия. В противном случае ремонтировать покрышку бессмысленно.

Когда порез не сквозной, находится в рамках указанных границ, самостоятельный ремонт вполне возможен. Либо вы можете обратиться в автосервис. Некоторые предлагают подобные услуги с гарантией, хотя это скорее исключение из правил. Сложно гарантировать исправную работу колеса, восстановленного после бокового пореза.

В сети можно отыскать множество наглядных видео, где гаражные мастера демонстрируют процесс самостоятельной реставрации покрышек.

Стоит ли браться за работу самому, решайте сами. Во многом это зависит от того, есть ли у вас соответствующий опыт, навыки и необходимое оборудование.

Трудности возникают еще и тогда, когда речь заходит о реставрации грузовых покрышек. Заплатку или пластырь тут потребуется крепить максимально надежно и качественно. Но даже в этом случае нет гарантии того, что грузовая покрышка сумеет выдержать нагрузки от тяжеловесного транспортного средства. После восстановления обязательно предстоит проводить периодические проверки на предмет целостности изготовленной заплатки. В случае с грузовыми покрышками есть предел бокового пореза, который составляет 10 волокон корда. Если количество поврежденных тросиков больше, шина утилизируется и покупается новая.

Как видите, существуют определенные пределы и границы размеров боковых порезов, при выходе за которых бессмысленно даже пытаться восстановить изделие. Проще, дешевле и безопаснее купить новые шины.

Особенности профессионального ремонта

Давайте разберемся, как столь сложную работу делают настоящие мастера своего дела, в хорошо оборудованных мастерских и на специализированном оборудовании.

Для лучшего понимания рассмотрим работу мастера пошагово. Возможно, такая детализация позволит более качественно отремонтировать колесо своими руками.

Итак, ремонт шины выполняется в несколько этапов.

Производится замер существующего пореза.

Измеряется его характер и размер. Если полученные показатели не больше тех норм, о которых мы говорили выше, то производится разбортирование колеса для дальнейшего ремонта.

Если же повреждения имеет размер больше допустимого, то автолюбителю рекомендуется раскошелиться на новую покупку.

Помните, что хороший мастер не будет браться за работу и рисковать жизнью клиента ради небольшой прибыли.

Делаем чащеобразную форму.

Для удобства ремонта боковому порезу придается чащеобразная форма. Делается это с помощью специальных кусачек.

Метки.

На покрышку наносятся метки в определенных местах, которые показывают место, где будет производиться зачистка, и куда будет ставиться армированная заплатка.

Использование бормашинки.

Следующий этап – зачистка поврежденной поверхности бормашинкой

Это очень важно, ведь при плохой обработке ремонт будет неэффективен

После зачистки проблемного места оно обезжиривается и покрывается специальным цементным составом.

Вулканизация.

Далее мастер вырезает латки прямоугольной формы из сырой резины, вкладывает их внутрь шины и проводит вулканизацию.

Наклейка латки.

После полного высыхания цемента латка приклеивается на место повреждения шины. Для большей надежности края заплатки желательно покрыть герметиком.

Завершающий этап.

Последний этап – балансировка колеса и его установка на прежнее место.

После восстановления шины сразу давать большую нагрузку запрещено – обкатка должна производиться постепенно.

Как мы пытались открыть бизнес по переработке?

Согласно законодательству РФ отработанные покрышки нельзя просто выкинуть в мусорный контейнер, их надо сдавать в переработку и при этом платить за утилизацию. Коммерческие организации обязаны отчитываться за утилизацию отработанных покрышек и самостоятельно организовывать их погрузку и выгрузку, доставку к месту утилизации. Но в данный момент санкции за несоблюдение данной нормы права не применяются, так как в стране переработка практически отсутствуют, а полигоны зачастую просто отказываются их принимать.

Наша команда решила организовать собственную, бесплатную для потребителя систему логистики по сбору отработанных покрышек и отходов РТИ. Данную систему хотели запустить на территории Ростовской области. На основании данных ГИБДД был рассчитан минимальный объем отработанных покрышек, который генерирует Ростовская область в год – 40 000 тонн.

Что такое покрышки?

Это нефть с присадками. Только представьте себе, что 1000 цистерн с нефтью становятся в ряд длинною 20 км и выливают содержимое цистерн на землю. Страшная картина и так происходит каждый год, только мы этого не видим, так как вся эта нефть ежедневно вывозится на свалки, выкидывается за гаражи, закапывается в огороде…

Бесплатная логистика возможна только при больших объемах переработки, 40 000 тонн вполне хватало для запуска проекта. Был подготовлен проект и бизнес-план предприятия и определена сумма инвестиций, которая составила 300 000 000 руб. Расчеты показали, что переработка является не просто рентабельным предприятием, а просто золотым дном. По самым пессимистическим прогнозам, срок полного возврата инвестиций составил 18 мес.

Начался новый этап – поиск инвесторов. Мы заручились поддержкой крупнейших региональных бизнес-объединений, профильных министерств, даже представили проект на конкурсе в столице перед Правительством Москвы и крупнейшими инвесторами из списка Forbes. На этом конкурсе мы одержали безоговорочную победу, но не получили ни копейки инвестиций. Я, как основатель проекта, провел переговоры со многими потенциальными инвесторами, как региональными так и известными федеральными, такими как Сергей Полонский. Но результат был отрицательный и проблема была не в проекте, а в том, что инвестиции были нужны для приобретения основных средств. К сожалению, в России компания с таким большим статичным багажом автоматически становится мишенью. Административные риски по сравнению с той же IT сферой колоссальны.

Как снизить административные риски? Разделить бизнес на тысячи кусочков, точнее не сам бизнес а его собственников. И мы запустили ICO. Выпустили собственные цифровые токены, сделали это в Белизе и Сингапуре, провели обширную рекламную компанию, в результате собрали только 30 000 000 руб, которых не хватило для реализации проекта — минимальная сумма инвестиций для запуска 100 000 000 руб. Деньги мы вернули инвесторам, а проект свернули.

Какие выводы я сделал:

- Россия пока не готова для подобных проектов. Переработка практически не поддерживается государством в отличии от других стран. Если взять за пример полезный зарубежный опыт мы увидим, что в США после принятия закона об утилизации автомобильных покрышек дорожные компании обязаны использовать при строительстве дорог резиновые отходы, и только при этом условии получают государственный подряд. Срок службы таких автомобильных дорог до капитального ремонта в результате продлен до 15 лет.

- ICО, токены, криптовалюта – не для реального сектора экономики. Блокчейн и криптовалюта это мир компьютерных технологий, программного обеспечения, нейросетей и т.д.

Шины нельзя складировать в местах сбора ТКО и утилизировать вместе с бытовым мусором

Просто сжечь их тоже нельзя: при сгорании происходит выделение опасных химических веществ, которые загрязняют атмосферу. Полностью разлагаются шины более века.

Поэтому для утилизации отработавших свой срок покрышек в регионах должны быть организованы специальные полигоны и заводы, которые их перерабатывают в резиновую крошку. Утилизированная шина становится вторичным сырьём, которое используется на химпредприятиях и при изготовлении дорожного покрытия.

Остаётся вопрос о том, кто должен доставлять шины на утилизацию, то есть нести финансовые затраты на доставку отходов к месту утилизации. Озадачиться этим должен автовладелец: ему следует узнать, куда можно сдать старые покрышки. Обычно приёмом отработавших свой век покрышек занимаются компании, специализирующиеся на шиномонтаже или работающие с вторсырьём.

Но иногда автовладельцы решают этот вопрос просто: шины складируются на мусорной площадке или во дворе вплоть до возникновения на придомовой территории стихийной свалки из покрышек.

Случаются ситуации, когда у собственников нет иного выхода, кроме как оставить шины в месте сбора ТКО: например, в таком положении оказались автовладельцы Петрозаводска в 2020 году. Ни один из пунктов приёма покрышек не брал шины от физических лиц. Для ликвидации стихийных свалок из опасных отходов муниципалитету пришлось заключать договор со специализированной компанией.

Шины с территории многоквартирного дома вывозятся по отдельному договору

Складирование автошин в месте сбора ТКО может стать головной болью УО/ТСЖ. Ведь именно они отвечают за надлежащее содержание придомовой территории, которая входит в состав общего имущества многоквартирного дома. В том числе они следят за состоянием контейнерных площадок и дворов.

Размещённые на земельном участке шины – нарушение экологических и санитарно-эпидемиологических требований к безопасному проживанию граждан в многоквартирном доме. И ответственность за эти нарушения при проверке надзорным органом будет возложена именно на УО/ТСЖ.

Возникает закономерный вопрос: что делать управляющей домом организации или ТСЖ, если на придомовой территории складируются отработанные шины. Конечно, можно попытаться установить личности автовладельцев, которые оставили шины на территории дома, если, например, двор оснащён камерами видеонаблюдения.

В таком случае УО/ТСЖ может обратиться с заявлением в полицию, чтобы привлечь нарушителей к ответственности по ст. 8.2 КоАП РФ. Чтобы не получить предписания от органа Госжилнадзора за свалку колёс на контейнерной площадке, УО следует заключить договор со специализированной компанией на вывоз опасных отходов. Затем УО имеет право через суд взыскать убытки с бывшего владельца шин.

Как отличить восстановленные шины?

Абсолютно очевидно, что качество наваренных шин может существенно разниться. Одно дело, когда работы по восстановлению выполнены фирмой производителем, другое – если этим занимались «любители». Отличить реставрированную резину проще всего по боковине, которая обычно не восстанавливается, а потому на ней заметны потертости и микротрещины. Что же до фирменной наварки, то тут компании наносят на изделие соответствующие надписи:

- В англоязычных странах – «Retread».

- В Германии – «Regummerad».

- В Соединенных Штатах Америки – «Remould».

- В России — «Восстановленная».

Если подобного маркера на поверхности колеса нет, это значит, что резину могли восстанавливать где угодно. Поэтому от подобного приобретения лучше воздержаться. Разница в стоимости восстановленной и новой покрышки одной модели и производителя колеблется в пределах от 30-ти до 70-ти процентов. При этом все желающие сэкономить должны отдавать себе отчет, что реконструкцией протекторной части добиться изначальных характеристик резины не получится. Кроме того, использование автопокрышек различных производителей, пусть и одного типоразмера, и с одинаковыми наваренными протекторами, ведёт к снижению курсовой устойчивости и управляемости.

Если подобного маркера на поверхности колеса нет, это значит, что резину могли восстанавливать где угодно. Поэтому от подобного приобретения лучше воздержаться. Разница в стоимости восстановленной и новой покрышки одной модели и производителя колеблется в пределах от 30-ти до 70-ти процентов. При этом все желающие сэкономить должны отдавать себе отчет, что реконструкцией протекторной части добиться изначальных характеристик резины не получится. Кроме того, использование автопокрышек различных производителей, пусть и одного типоразмера, и с одинаковыми наваренными протекторами, ведёт к снижению курсовой устойчивости и управляемости.

Как делают протектор на колесах — пошаговая инструкция нарезки ламелей

- Снимите колесо и демонтируйте шину с диска. После чего проведите весь комплекс по очистке колес перед продажей — снимите пыль, отмойте резину изнутри и снаружи, выполните чернение. Работать с чистой покрышкой намного приятнее, особенно, если вы будете делать всю работу своими руками и домашними приспособлениями.

- Тщательно осмотрите протектор, плечи, боковины и посадочный борт. Одним из главных условий для нарезки является отсутствие серьезных повреждений структуры и корда.

- Удалите из беговой дорожки все камушки, достаньте из резины стеклянные осколки, гвоздики и другие инородные предметы. Если на поверхности имеются устранимые дефекты — отдайте ее на ремонт.

- Измерьте толщину протектора. Если она меньше 3 миллиметров, нарезку делать не стоит даже на грузовой шине.

- Уточните у производителя глубину ламелей протектора. Вставьте в пистолет для нарезки грузовой резины или легковых автошин соответствующую насадку.

- Включите пистолет в сеть, дождитесь прогрева лезвия, и начинайте резать центральную канавку, двигая инструмент от себя и проворачивая колесо против часовой стрелки (на себя). Только не давите инструментом на автошину — так вы можете разрезать резину насквозь. Профессионал делает работу в несколько проходов.

- Закончив с центральной канавкой, переходите на боковые ламели. Только не торопитесь — делайте работу плавными движениями, снимая по 0,5-1,0 миллиметра за один проход.

- Закончив нарезку, проконтролируйте глубину шаблоном — проволокой или веревкой, диаметр которой совпадает с рекомендуемой глубиной реза.

Виды боковых порезов

Для радиальных автошин можно выделить два основных типа повреждения.

- Вдоль нитей. В этом случае они практически не повреждены, или зацеплены совсем немного. Подобный порез восстановить можно без особых сложностей.

- Поперек нити корда. Наиболее сложный случай. Зачастую восстановить целостность покрышки не удается.

Иногда еще выделяют и комбинированные повреждения, они могут сочетать продольный и поперечный надрез. В подобной ситуации решать, стоит ли вообще заниматься ремонтом нужно индивидуально.

Вообще существуют требования к порезам, при которых может производиться ремонт. Перечислим случаи, когда восстановление невозможно, и требуется полная замена шины.

- Повреждение расположено на расстоянии менее 4 сантиметров от края покрышки. Такой порез наверняка нарушит жесткость шины.

- Размер продольного повреждения бескамерной автопокрышки более – 35 мм, у резины с камерой свыше – 45 мм.

- Поперечный надрез бескамерки длиннее 25 миллиметров, и для камерной автошины более 35 миллиметров.

- На грузовой резине смотрят на количество поврежденных нитей корда. Если повредили более 10 нитей, шина к восстановлению не подлежит.

В остальных случаях можно попробовать произвести ремонт.

С чего начать бизнес

Бизнес по восстановлению покрышек следует начинать с определения того, какие покрышки в основном будут восстанавливаться: грузовые или легковые. Это зависит от того, какой тип автотранспорта превалирует в населенном пункте. Например, если город является перевалочным пунктом или располагается на пути огромных магистралей, то проходимость через него грузового транспорта высокая, поэтому актуально будет открытие мастерской по восстановлению грузовых шин. Открывать мастерскую только для легковых покрышек не стоит, потому что используемые бюджетные модели шин не рекомендуется восстанавливать, высок риск их окончательного износа.

Затем следует определиться с технологией восстановления шин – какой вид восстановления будет использоваться. Комбинировать все виды не имеет смысла, достаточно выбрать один или два: нарезку и горячую/холодную вулканизацию.

После этого стоит подготовить бизнес-план, учитывающий все затраты на реализацию задумок, риски и предполагаемые доходы

Важно учесть любые нюансы, которые могут возникнуть как при открытии бизнеса, так и при его развитии

Чтобы начать осуществление предпринимательской деятельности следует зарегистрироваться в соответствующих органах и поставить себя на учет в налоговой службе.

Подготовка

Сам факт восстановления шины можно назвать ее капитальным ремонтом. Протектор подвергается полному восстановлению, боковая часть тоже ремонтируется. Это не опасно, так как изначально производитель при изготовлении ориентируется на повторное использование старых шин. Такие изделия, возвращенные к жизни современными методами, практически ничем не отличаются от новых. Здесь можно озвучить еще одно преимущество холодного способа: при горячем восстановлении повторный ремонт уже невозможен, шину нужно будет утилизировать, а при холодном таких восстановлений может быть еще много.