Что такое турбокомпаунд

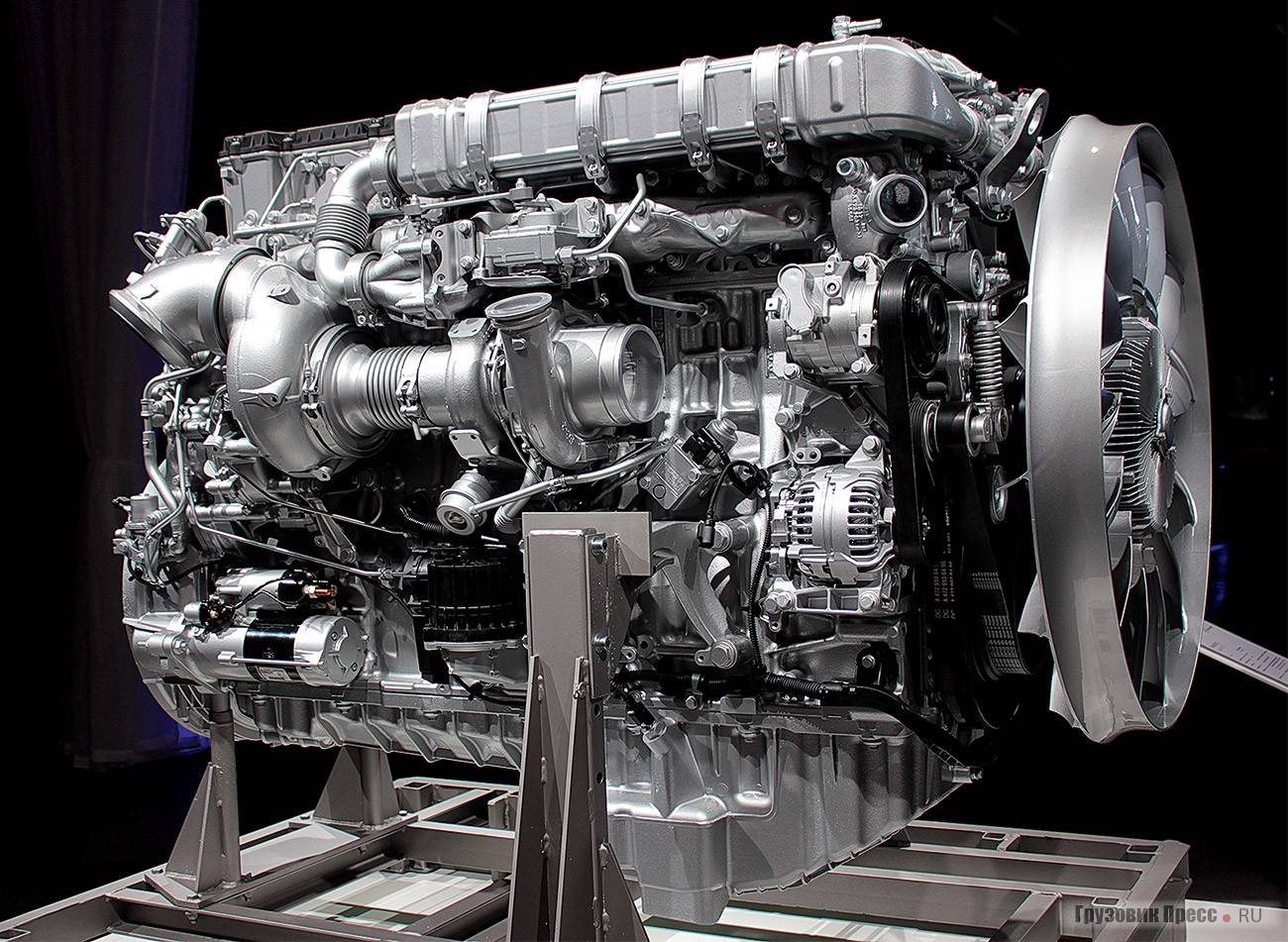

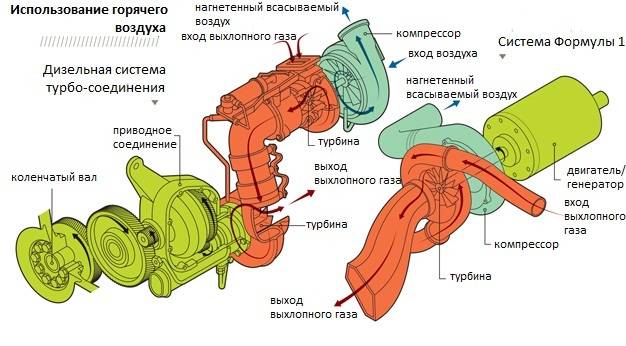

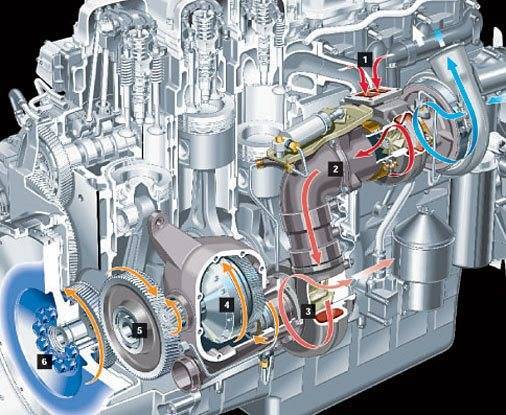

Турбокомпаундный двигатель представляет собой мотор, в котором мощность вырабатывается не только внутри камеры сгорания, но и турбине. В отличие от классического наддува турбина здесь играет роль не только нагнетателя воздуха, но и разгонного блока для самого мотора.

При работе ДВС теряет часть энергии на выход отработавших газов. Чтобы не расходовать эту энергию в пустую, выхлопные газы используются для приведения в движение крыльчатки, а она через общий вал разгоняет компрессор, который закачивает во впускной коллектор ещё больше воздуха. Это значительно увеличивает мощностные характеристики.

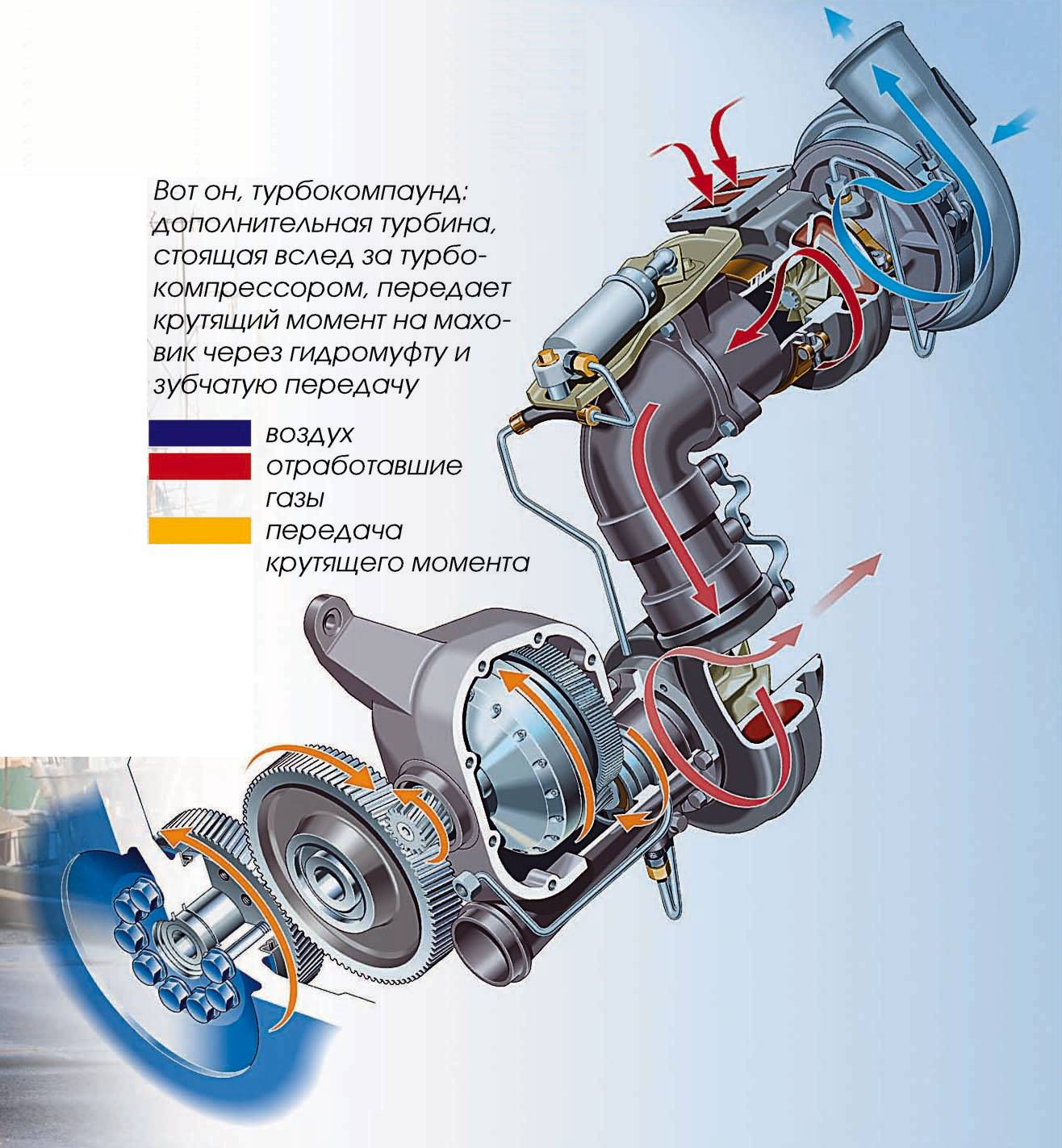

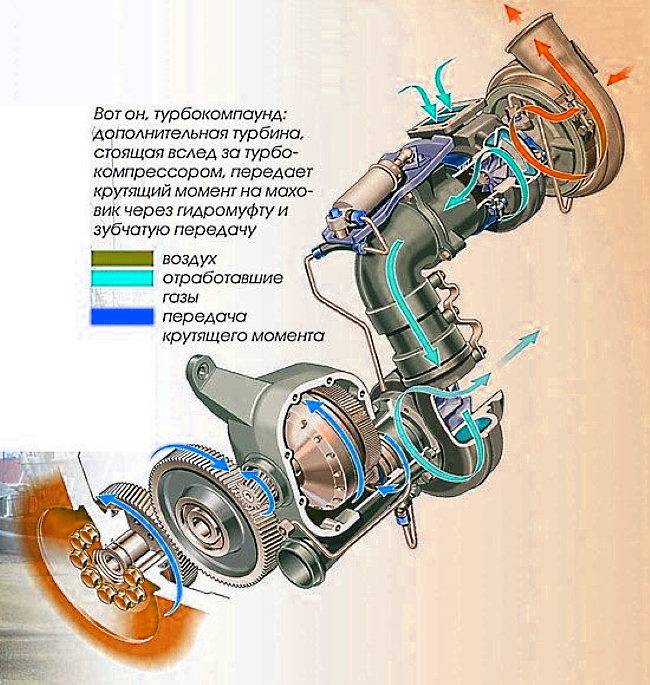

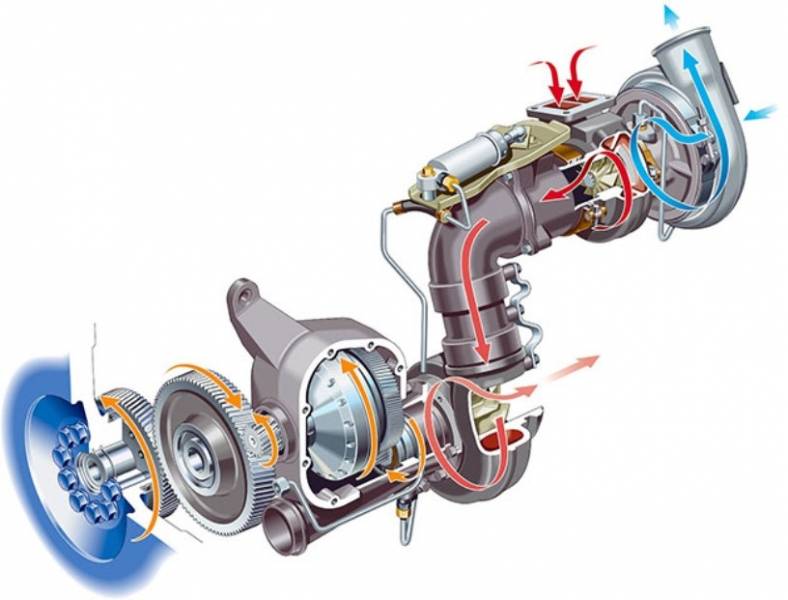

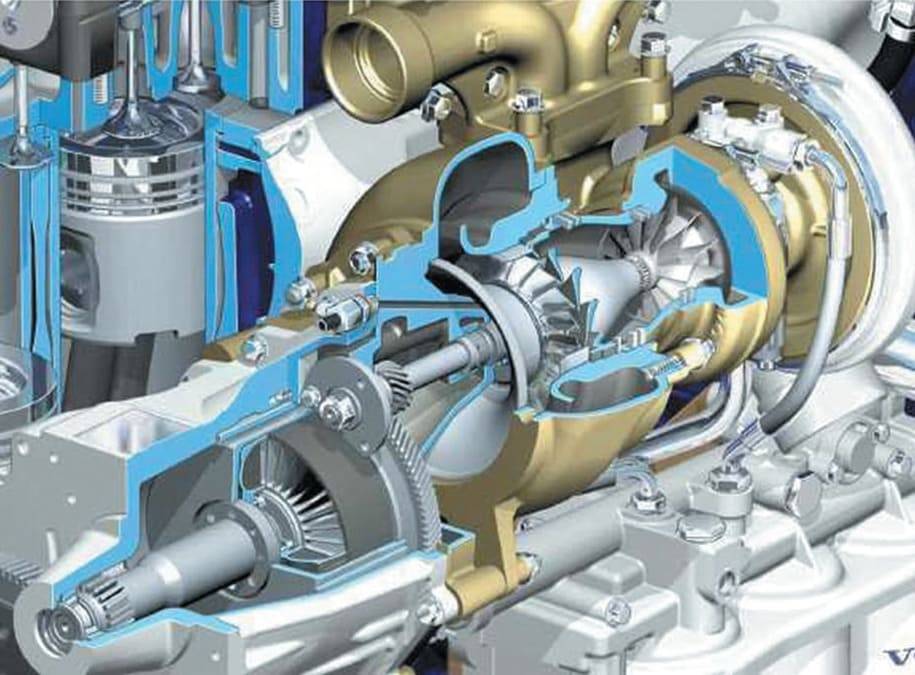

Турбокомпаунд – это дополнительное средство преобразования теряемой энергии. Сразу после основной турбины, газы попадают во вторую, где происходит разгон механизма, приводящего в движение маховик двигателя, давая дополнительную мощность.

Как работает?

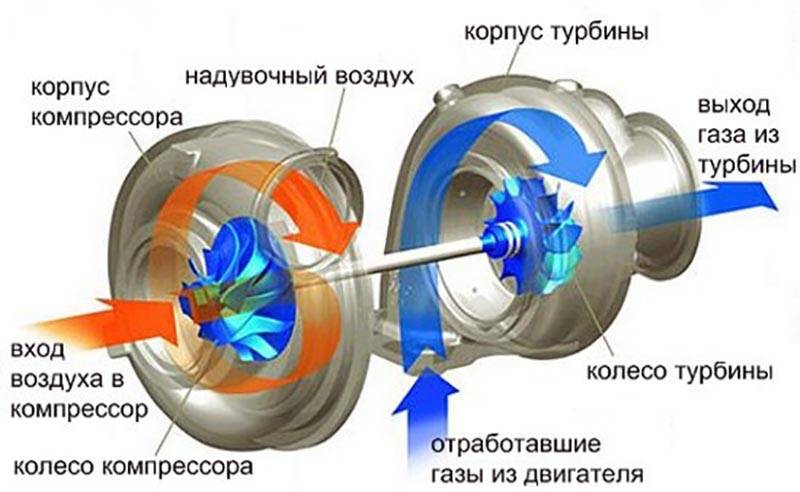

Рассмотрим принцип работы турбонаддува подробнее. Система функционирует на энергии отработанных газов. Они вращают турбинное колесо, которое, в свою очередь, крутит компрессорное. Оно сжимает воздух, а затем он охлаждается в интеркулере и переходит в цилиндры «движка».

Эффективность функционирования системы зависит от оборотов мотора. Получается, что чем больше происходит вращения коленвала, тем больше энергия газов, быстрее крутится турбина и большое количество сжатого воздуха уходит в цилиндры.

У турбонаддува есть некоторые отрицательные «стороны». К ним относят «турбояму» и «турбоподхват». Первый возникает при резком «старте» при задержке увеличения мощности «движка». Второй появляется при увеличении давления после преодоления турбоямы.

Если водитель знает, как функционирует классический двигатель внутреннего сгорания, то ему не составит труда разобраться в процессе подачи дополнительного воздуха в цилиндры. Получается, что при включении турбонаддува происходит увеличение мощности мотора при стандартных объемах.

Критерии выбора компрессорного оборудования

Чем должен руководствоваться потребитель, выбирая воздушный компрессор. Самое главное он должен понимать, для каких целей будет использовано приобретаемое оборудование. Сразу надо оговориться, что существуют отдельные отрасли, и технологические операции могут быть использованы только компрессоры, работающие без масла.

Ключевыми параметрами компрессорного оборудования являются:

- Расход воздуха (производительность).

- Рабочее давление.

- Требования к чистоте воздуха.

Как правило, эти параметры должны быть определены инженерами — технологами, которые разрабатывают технологические процессы с участием компрессорного оборудования.

Например, расход воздуха, может быть рассчитан по следующей схеме:

- Расчёт количества воздуха при непрерывной эксплуатации.

- Внесение коррективов в полученное значение с учетом времени работы оборудования в смену или сутки.

При подборе оборудования необходимо учитывать рост числа потребителей сжатого воздуха.

Турбированные двигатели и «атмосферники»: главные отличия

Для начала немного истории и теории. В основу работы любого ДВС положен принцип сгорания топливно-воздушной смеси в закрытой камере. Как известно, чем больше воздуха удается подать в цилиндры, тем больше горючего получается сжечь за один цикл. От количества сгоревшего топлива будет напрямую зависеть количество высвобождающейся энергии, которая толкает поршни. В атмосферных моторах забор воздуха происходит благодаря образованию разрежения во впускном коллекторе.

Другими словами, мотор буквально «засасывает» в себя наружный воздух на такте впуска самостоятельно, а объем поместившегося воздуха зависит от физического объема камеры сгорания. Получается, чем больше рабочий объем двигателя, тем больше воздуха он может уместить в цилиндрах и тем большее количество топлива получится сжечь. В результате мощность атмосферного ДВС и крутящий момент сильно зависят от объема мотора.

Принципиальной особенностью двигателей с нагнетателем является принудительная подача воздуха в цилиндры под определенным давлением. Данное решение позволяет силовому агрегату развивать больше мощности без необходимости физически увеличивать рабочий объем камеры сгорания. Добавим, что системами нагнетания воздуха может быть как турбина (турбокомпрессор), так и механический компрессор.

На практике это выглядит следующим образом. Для получения мощного мотора можно пойти двумя путями:

- увеличить объем камеры сгорания и/или изготовить двигатель с большим количеством цилиндров;

- подать в цилиндры воздух под давлением, что исключает необходимость увеличивать камеру сгорания и количество таких камер;

С учетом того, что на каждый литр топлива требуется около 1м3 воздуха для эффективного сжигания смеси в ДВС, автопроизводители по всему миру долгое время шли по пути совершенствования атмосферных двигателей. Атмомоторы представляли собой максимально надежный вид силовых агрегатов. Поэтапно происходило увеличение степени сжатия, при этом двигатели стали более стойкими к детонации. Благодаря появлению синтетических моторных масел минимизировались потери на трение, инженеры научились изменять фазы газораспределения, внедрение электронных систем управления двигателем позволило добиться высокоточного впрыска горючего и т.д.

В результате моторы от V6 до V12 с большим рабочим объемом долгое время являлись эталоном производительности. Также не стоит забывать и о надежности, так как конструкция атмосферных двигателей всегда оставалась проверенным временем решением. Параллельно с этим главными минусами мощных атмосферных агрегатов справедливо считается большой вес и повышенный расход топлива, а также токсичность. Получается, на определенном этапе развития двигателестроения увеличение рабочего объема оказалось попросту нецелесообразным.

Теперь о турбомоторах. Еще одним типом агрегатов на фоне популярных «атмосферников» всегда оставались менее распространенные агрегаты с приставкой «турбо», а также компрессорные двигатели. Такие ДВС появились достаточно давно и изначально шли по другому пути развития, получив системы для принудительного нагнетания воздуха в цилиндры двигателя.

Стоит отметить, что значительной популяризации моторов с наддувом и быстрому внедрению подобных агрегатов в широкие массы долгое время препятствовала высокая стоимость автомобилей с нагнетателем. Другими словами, двигатели с наддувом были редким явлением. Объясняется это просто, так как на раннем этапе машины с турбодвигателем, механическим компрессором или одновременной комбинацией сразу двух решений зачастую ставились на дорогостоящие спортивные модели авто.

Немаловажным фактором оказалась и надежность агрегатов данного типа, которые требовали повышенного внимания в процессе обслуживания и уступали по показателям моторесурса атмосферным ДВС. Кстати, сегодня это утверждение также справедливо для двигателей с турбиной, которые конструктивно сложнее компрессорных аналогов и еще дальше ушли от атмосферных версий.

Преимущества турбокомпрессорного двигателя

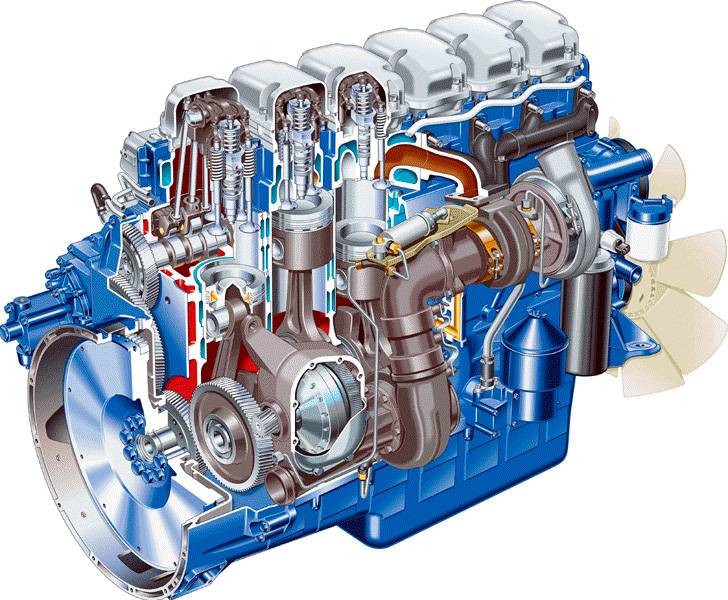

Двигатель, оснащенный турбокомпрессором, имеет технические и экономические преимущества по сравнению с двигателями безтурбинного нагнетания воздуха в цилиндры. Соотношение масса/мощность у двигателя с турбокомпрессором выше, чем у атмосферного двигателя. Кривая крутящего момента двигателя с турбокомпрессором может быть лучше адаптирована к специфическим условиям эксплуатации. Благодаря этому, например, водитель тяжелого грузовика сможет гораздо реже переключать передачи на горной дороге, а именно движение будет более «мягким» и комфортным.

Атмосферный двигатель теряет мощность из-заразрежения воздуха, тогда как турбокомпрессор, обеспечивая повышенное количество воздушного нагнетания в цилиндры, компенсирует понижение атмосферного давления, почти не ухудшая характеристики двигателя. В частности, количество нагнетаемого воздуха станет лишь немного меньше, чем во время движения машины на более низкой высоте, то есть, в режиме движения техники в условиях горных дорог двигатель практически сохраняет свою обычную мощность.

Двигатель с турбокомпрессором обеспечивает лучшее сгорание топлива, способствует уменьшению токсичности отработавших газов и работает стабильнее, чем его атмосферный аналог такой же мощности. К тому же, поскольку он меньше по размеру, то работает, соответственно, тише. Кроме того, турбокомпрессор играет роль своеобразного глушителя в системе выпуска.

И несмотря на то, что турбокомпрессор считают «слабым местом» двигателя, однако его ресурс отвечает ресурса двигателя. Отказ турбокомпрессора – это следствие неправильной эксплуатации: турбина «не прощает» плохого отношения, поэтому во время проведения дефектации этого узла одна из основных задач – определить причину отказа турбокомпрессора.

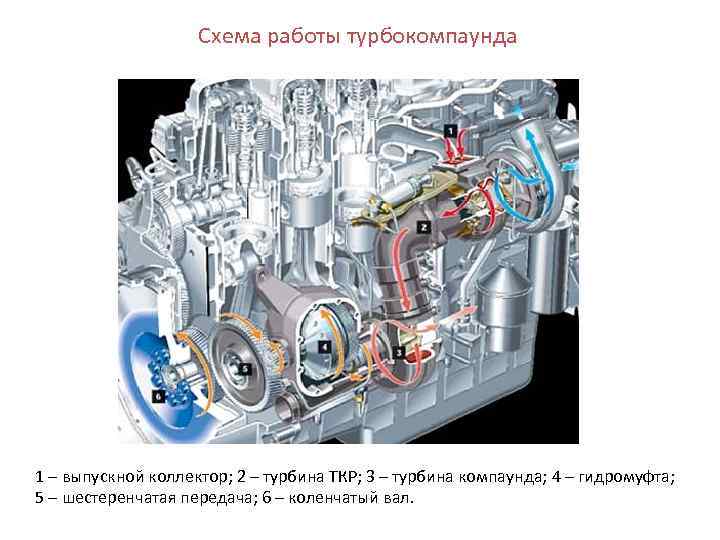

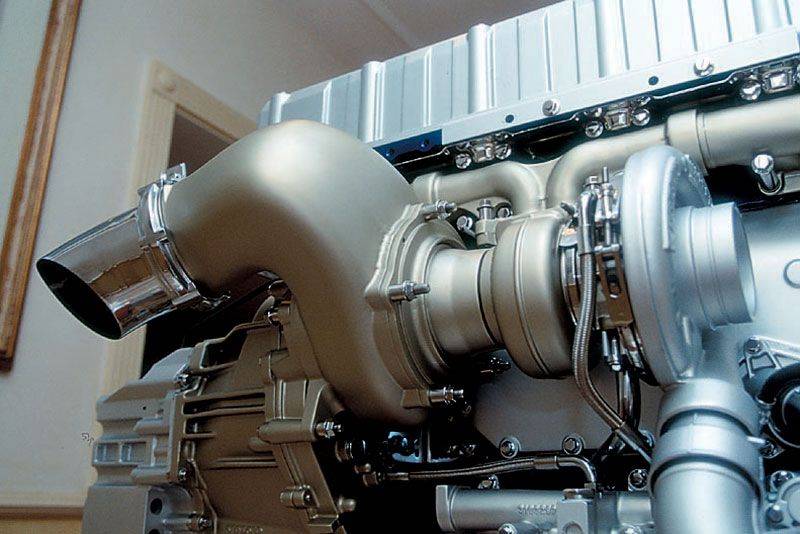

Турбокомпаунд

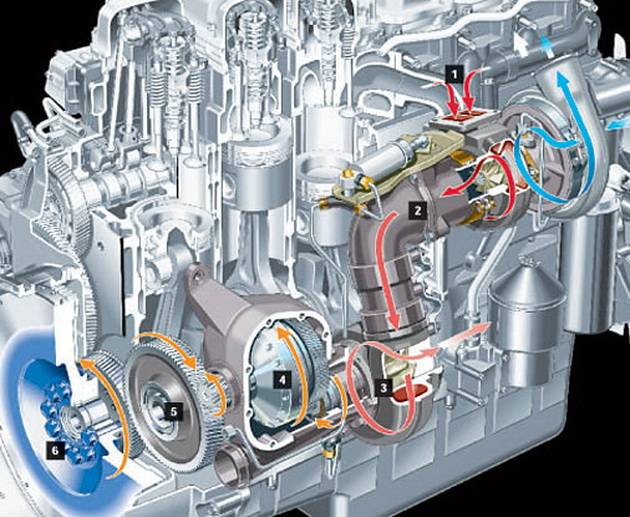

Принцип турбокомпаунда состоит в утилизации дополнительной тепловой энергии выхлопных газов, которая в простых турбо- и атмосферных двигателях буквально вылетает в трубу, посредством еще одной турбины и механического ее привода на коленвал двигателя. КПД обычного грузового турбодизеля большого объема составляет около 44%, еще 21% съедает система охлаждения. Турбокомпаунд частично улавливает энергию тех 35%, которые покидают двигатель вместе с выхлопом. Особенность турбокомпаунда в том, что прибавка момента и мощности двигателя происходит без дополнительного расхода топлива.

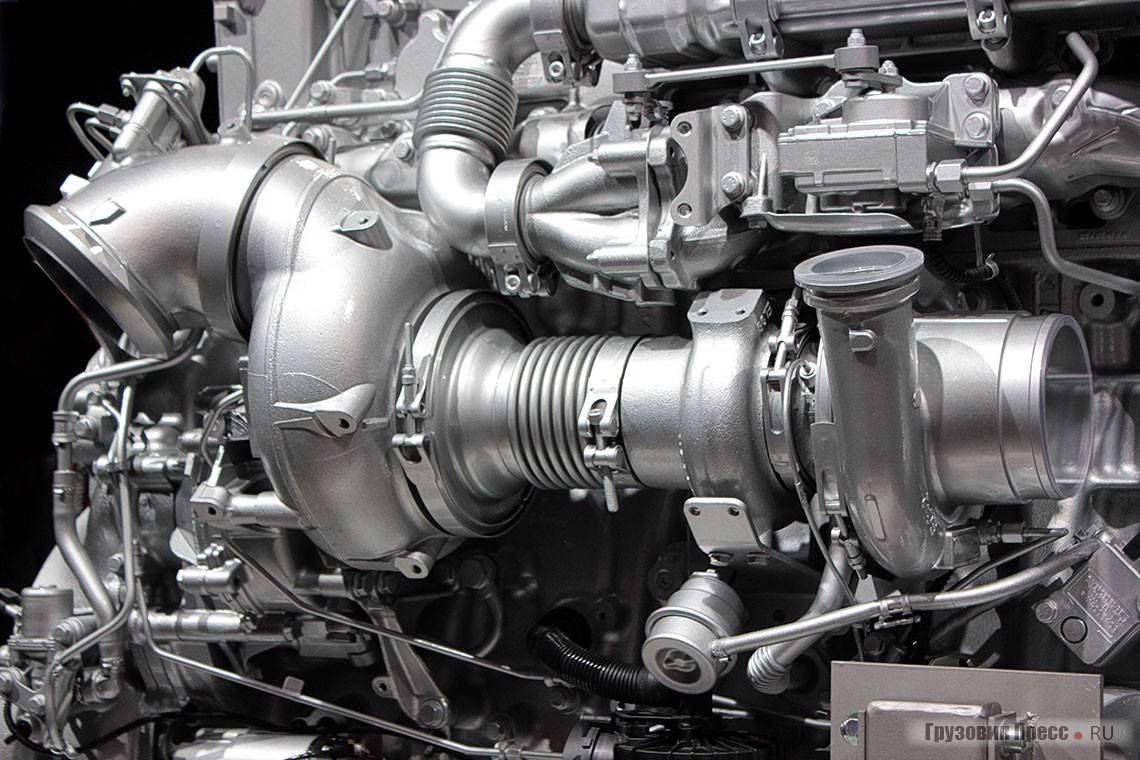

Был впервые применен фирмой Scania в 1990 году на дизельном двигателе DTS 11 01 объемом 11 литров.

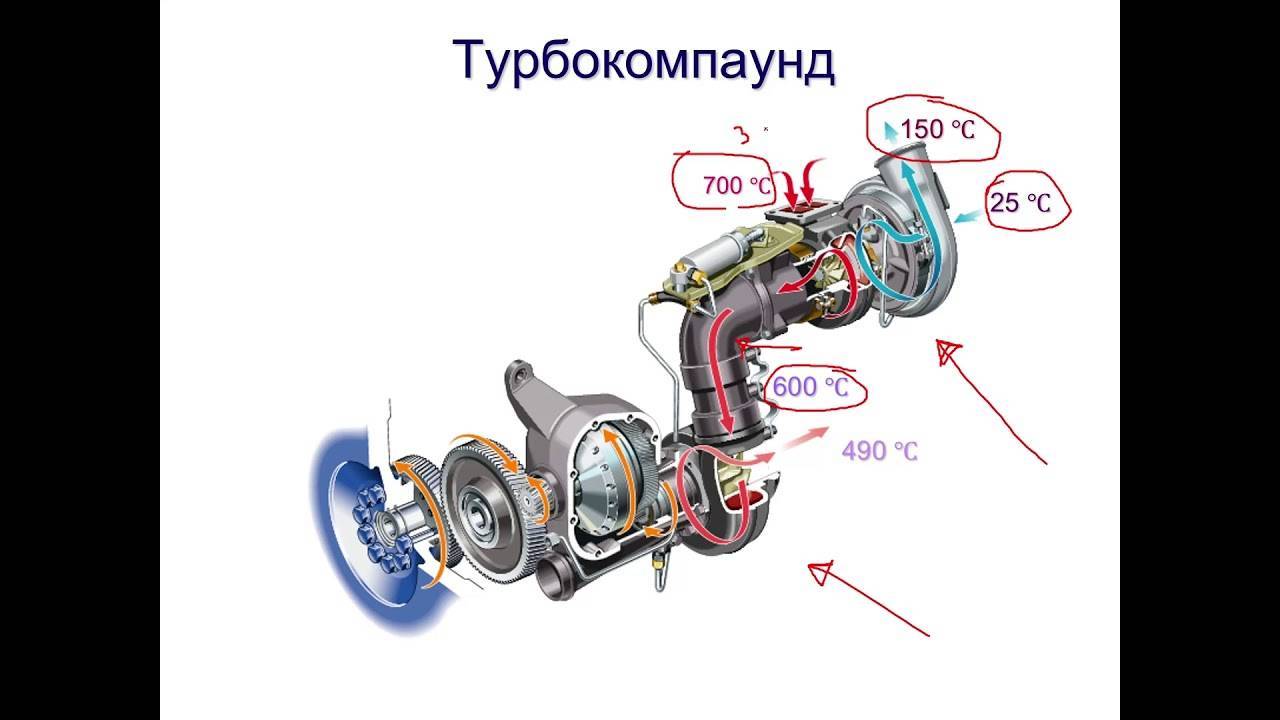

- Выхлопные газы поступают из выпускного коллектора двигателя при температуре, близкой к 700 градусов Цельсия.

- Выхлопные газы используются для привода традиционного турбокомпрессора, в котором энергия используется для повышения эффективности сгорания топлива и, как следствие, мощности и крутящего момента двигателя. Затем выхлопные газы, вместо того, чтобы впустую уйти в атмосферу, направляются в блок турбокомпаунда.

- На входе в блок турбокомпаунда выхлопные газы сохраняют высокую температуру (около 600 градусов); их энергия используется для разгона второй турбины примерно до 55000 об/мин. На выходе из этой турбины температура газов снижается приблизительно до 500 градусов, после чего они отводятся через обычную систему выпуска и глушитель.

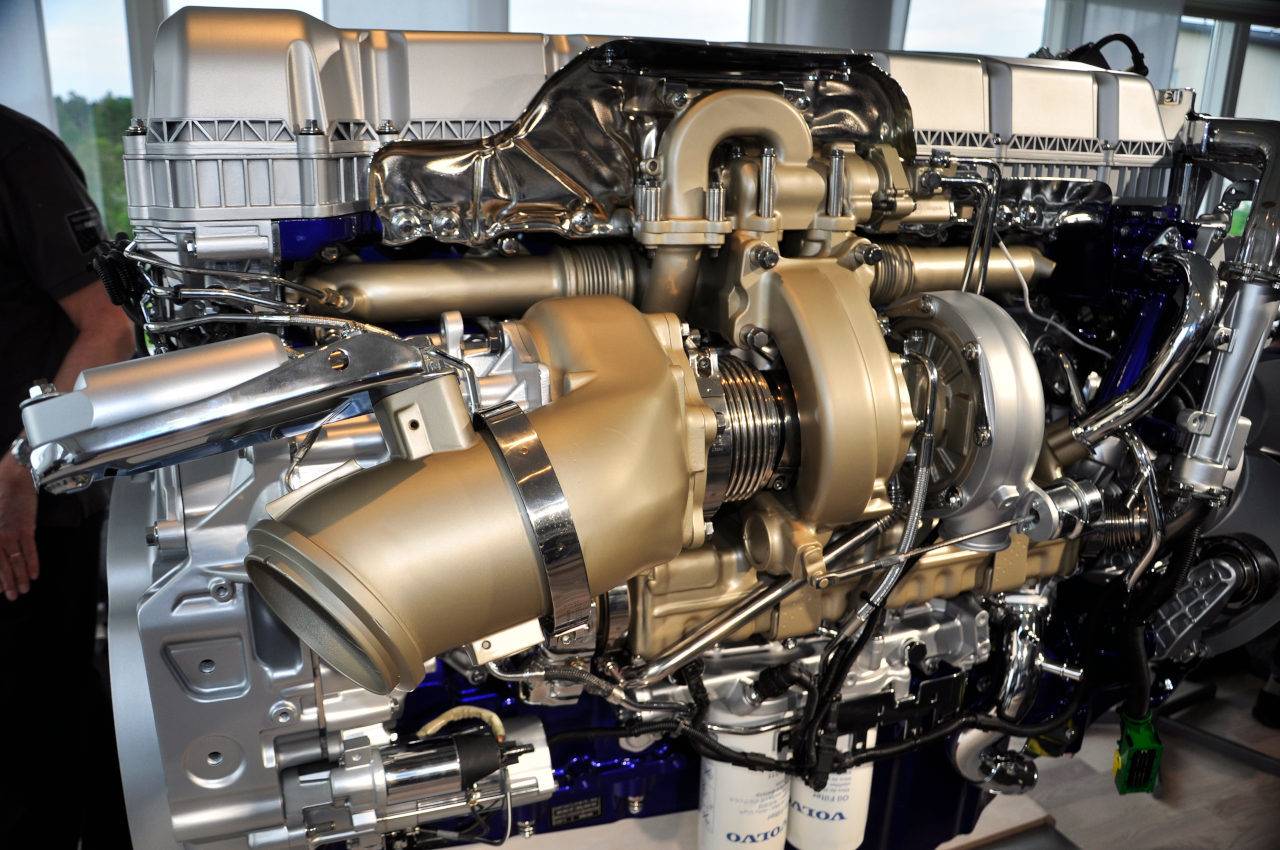

- Вращательное движние турбины передается через несколько понижающих передаточных устройств — механические передачи и гидравлическую муфту. Гидравлическая муфта согласовывает различные частоты вращения маховика и турбины турбокомпаунда.

- К моменту передачи вращательного движения на маховик, частота вращения снижается примерно до 1900 об/мин.

- Вращательный момент на маховике увеличивается, и вращение маховика становится более устойчивым и плавным.

Материал взят с сайта: https://carguts.ru/

Отличительные черты газотурбинных двигателей

Сегодня наиболее широко подобный тип моторов используется в авиации. Увы, но из-за особенностей устройства они не могут применяться для обычных легковых автомобилей.

По сравнению с другими агрегатами внутреннего сгорания газотурбинный движок обладает наибольшей удельной мощностью, что является его основным плюсом. Помимо этого такой двигатель способен функционировать не только на бензине, но и на множества других видах жидкого горючего. Как правило, он работает на керосине либо на дизельном горючем.

Газотурбинный и поршневой двигатель, которые устанавливаются на «легковушках» за счет сжигания топлива изменяют химическую энергию горючего в тепловую, а затем и в механическую.

Но сам процесс у данных агрегатов немного различается. И в том и в другом движке сначала осуществляется забор (то есть воздушный поток поступает в мотор), затем происходит сжатие и впрыск горючего, после этого ТВС загорается, вследствие чего сильно расширяется и в результате выбрасывается в атмосферу.

Различие состоит в том, что в газотурбинных аппаратах все это проходит в одно время, но в различных частях агрегата. В поршневом же все осуществляется в одной точке, но по очередности.

Проходя через турбинный мотор, воздух сильно сжимается в объеме и благодаря этому увеличивает давление почти в сорок раз.

Единственное движение в турбине это вращательное, когда как в иных агрегатах внутреннего сгорания, помимо вращения коленвала также происходит движение поршня.

КПД и мощность газотурбинного двигателя выше чем у поршневого, несмотря на то, что вес и размеры меньше.

Для экономного потребления топлива газовая турбина оснащена теплообменником — диском из керамики, который функционирует от двигателя с небольшой частотой вращения.

Устройство

Турбонаддув сегодня используется на разных типах двигателя, в том числе на бензиновых и на дизельных. Чаще система используется все-таки на дизельном моторе, он обладает высокой степенью сжатия и низкими оборотами коленвала.

Что касается бензиновых двигателей, то в них t отработанных газов выше. Это способно произвести эффект детонации, то есть спровоцировать ускоренный износ поршневой группы. Это явление возможно предотвратить.

Система турбонаддува включает в себя множество важных элементов. Основной элемент — нагнетатель. Его также еще именуют как турбинный компрессор. Он функционирует в системе впуска, увеличивая давление воздушной массы.

Сам компрессор состоит из колес (турбинного и компрессорного). Первый предназначен для переработки энергии, второй — для всасывания воздушной массы, а затем для ее сжатия и нагнетания. Еще одним важным элементом является интеркулер и регулятор давления наддува.

На что ещё обращать внимание при выборе

Габариты автомобиля непосредственно влияют на мощность покупаемой «вебасты»

Важно также учитывать уровень теплоизоляции и природный климат

Ниже приведены примерные рекомендации по выбору, в зависимости от типа автомобиля:

- 2 кВт — легковые автомобили и грузовики без спальника, с низкой кабиной;

- 3 кВт — микроавтобусы до 12 посадочных мест;

- 4 кВт — грузовики с высокой кабиной и спальником;

- 4,5 кВт — микроавтобусы с более 12 посадочных мест;

- 5 кВт — вахтовые автобусы.

И в зависимости от марки/модели авто:

- 2 кВт — Volvo FH FL, MAN, Mercedes-Benz Atego, УАЗ «Таблетка»;

- 3 кВт Mercedes-Benz Actros;

- 4 кВт — Renault HIGH SLEEPER CAB;

- 5 кВт — Toyota Coaster.

Часто многие автомобилисты ошибаются, пытаясь приобрести устройство с большей мощностью, чем надо. Это необосновано и даже вредно, так как в маленьких кабинах «автономка» с очень высокой мощностью со временем приведёт к ремонту, большому потреблению электричества (топлива).

Принцип работы турбокомпаунда

Турбокомпаунд предназначен для увеличения динамических показателей ДВС. Но для полного понимания картины необходимо знать, как работает данная система.

Порядок работы:

- В процессе работы поршни выталкивают отработавшие газы через выпускные клапана в коллектор. При этом создаётся большое давление, что обеспечивает мощный поток горячего газа, который по выхлопной системе поступает на вход турбокомпрессора.

- Выхлопные газы, разогретые до температуры 600-700 градусов Цельсия попадают в первую турбину. Там они приводят в движение компрессор, нужный для нагнетания большого количества воздуха в цилиндры. Это даёт основной прирост мощности на высоких оборотах двигателя. На низах турбина практически не работает.

- После первой турбины выхлопные газы немного остужаются и переходят во вторую турбину. Скорость вращения её достигает 55-60 тысяч об/мин. После этого газы выходят в атмосферу через выхлопную систему.

- Посредством большого количества шестерней крутящий момент с турбокомпаунда передаётся на коленчатый вал двигателя. Для избежания рывков и ударов связь между шестернями обеспечивается муфтой, которая смягчает или полностью разрывает связь на валу. Она начинает работать, когда обороты приводимого вала шестерни превосходят обороты коленчатого вала. Этим и достигается прирост мощности.

Основная сложность конструкции – это блок шестерёнок, установленный на турбокомпаунде. Поэтому к ней предъявляются особые требования по прочности и устойчивости к большим температурам.

Для управления системой может использовать электропривод. Дело в том, что на некоторых оборотах работа компаунда не нужна. Чтобы избежать ударных нагрузок на лопатки турбин в момент сброса газа или на малых оборотах, в систему встраивается дополнительный канал для беспрепятственного прохода отработавших газов. Электропривод по сигналу от ЭБУ открывает и закрывает клапан дополнительного канала в нужные моменты времени.

Литература

- Елизева Е. В. Повышение топливной экономичности быстроходного двигателя за счет утилизации энергии отработавших газов в силовой турбине.,Автореферат диссертации на соискание степени кандидата технических наук, — Харьков, ХИИТ, 1993, 17 с.

- Симсон А. Э., Петросянц В. А.,Елизева Е. В. Оптимизация турбокомпрессора и силовой турбины турбокомпаундного двигателя,Харків, ХИИТ, 1993, 9 с., — Деп. в УКРИНТЭМ, № 461.

- Надтока Е. В., Акснова Н. А., Оробинский А. В.,Дунай Л. М. Применение силовой турбины на дизельных двигателях автотракторного типа.,Матеріали ІІ міжнародної науково — практичної конференції «Сучасні наукові дослідження — 2006», т.15 Технічні науки, Дніпропетровськ: Наука і освіта, 2006, с. 35-37.

Что такое и как работает турбокомпаунд?

Двигатель, в котором источником движущей энергии является не только сам ДВС (двигатель внутреннего сгорания), а если точнее, то его цилиндропоршневая группа, но и особая силовая группа называется турбокомпаунд.Эта система получила достаточное распространение и встречается очень часто.

Наиболее широкое применение турбокомпаунд нашел в моторах большого объема. Применение этой системы позволяет:

- Уменьшить нагрузку на КШМ (кривошипно-шатунный механизм).

- Увеличить экономично почти любого автомобиля.

Целесообразность применения этой технологии в данный момент проявляется к любому мотору.

Турбокомпаунд

Для лучшего пониманию сути и назначения этой системы нужно понимать, что ДВС крайне далек от совершенства. Как известно, в цилиндре сгорает топливная смесь. От ее сгорания лишь до 45% превращаются во вращательное движение коленчатого вала. Еще 25% этой энергии уходят при тепловых потерях, то есть они нагревают блок двигателя, а еще около 30 – 40 % вовсе просто теряются с выхлопными газами. Установив турбокомпаунд часть потерь с выхлопными газами удается уменьшить и направить их на выработку энергии.

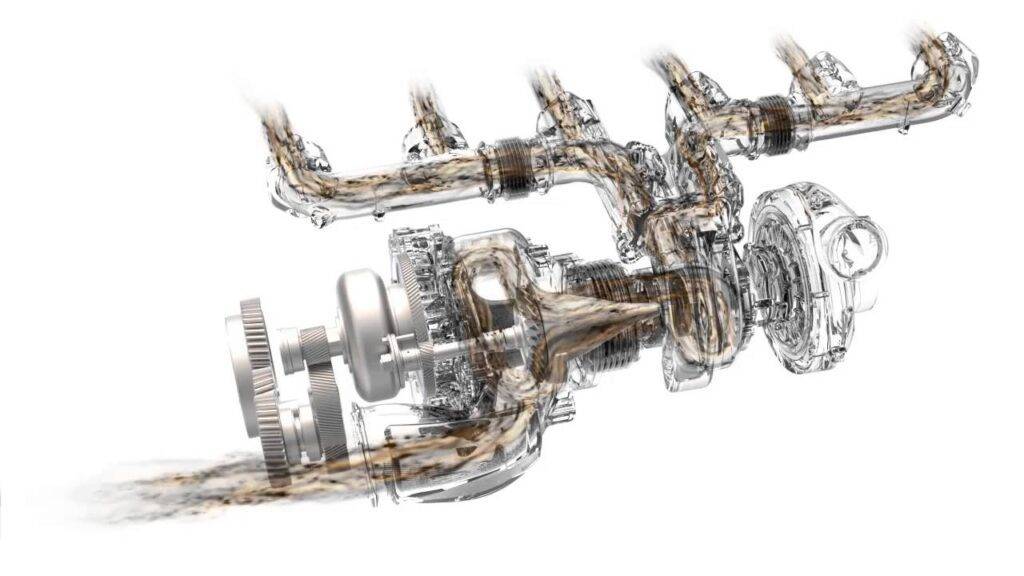

Принцип работы турбокомпаунда

Как известно всем автолюбителям – после сгорания топливной смеси отработавшие газы через выпускной клапан покидают цилиндр и попадают в выпускной коллектор, откуда уходят по выхлопной системе. Турбокомпаунд появляется на их пути и часть газов отлавливаются. Газы поступают в турбокомпрессор и вращают его крыльчатку.

Казалось бы, все просто, но здесь два турбокомпрессора, а не один и турбокомпаунд все же необычное твин турбо. Весь интерес заключается в том, что пойманные газы вращают первую турбину, и она работает на подачу воздуха в цилиндры. А далее газы идут во вторую турбину, которая не создает воздушное давление, а передает свое вращательное движение через привод коленчатому валу. Далее, мы разберемся поэтапно и более подробно на примере обычного дизельного двигателя.

На первом этапе выходящие из выпускного коллектора газы, разогретые до 700 градусов, попадают в турбокомпаунд. На втором этапе выхлопные газы заставляют работать обычный турбокомпрессор. Эта турбина работает на повышение качественности сгорания топливной смеси и создания давления для подачи воздуха в цилиндр.

Тем самым двигатель начинает работать ровнее и повышается его мощность. Далее, газы следуют в непосредственно то, что можно назвать турбокомпаунд.

На входе газы имеют немного под остывший вид – около 600 градусов. Энергия газов немного уменьшилась за счет затрат на первую турбину, но все же крыльчатка второй раскручивается до 50 тысяч оборотов в минуту. Здесь газы еще немного остывают и выходят через стандартную систему выпуска. Четвертый этап турбокомпаунд знаменует себя подачей вращательного движения через передаточные устройства коленчатому валу. В качестве передаточных устройств могут применяться различные муфты и или обычный ремень, или цепь. Передавать напрямую нельзя. Это приведет к не стабильной работе мотора, так как обороты коленчатого вала и крыльчатки турбины сильно различаются. При получении маховиком коленчатого вала энергии вращения от турбины замечается более мягкая работа мотора.

Недостатки турбокомпаунда

Турбокомпаунд также имеет незначительные недостатки. Ими являются более сложная конструкция и усложнение технического обслуживания всего двигателя. Турбокомпаунд также влияет и на цену автомобиля, но чаще всего его можно встретить на большегрузных тягачах, которые и так стоят много. В общем, же это система отличный способ значительно поднят коэффициент полезного действия мотора.

Ремонт и неисправности

Как и любой силовой агрегат, двигатель 740 имеет свойство ломаться. Так, неисправности двигателя КамАЗ-740 случаются при эксплуатации. Два основных элемента, которые могут выйти из строя, — водяной насос и топливный насос высокого давления подачи топлива. Также не стоит забывать, что частой является поломка впрыска, а точнее, загрязненность форсунок.

Поскольку стоимость данных деталей высока, владельцы КамАЗ — сторонники чисток. Так, очищать форсунки стоит каждые 20–30 тыс. км пробега, поскольку обычно двигатели эксплуатируются на некачественном топливе. Да и где наш человек видел в нашей стране качественные нефтепродукты?!

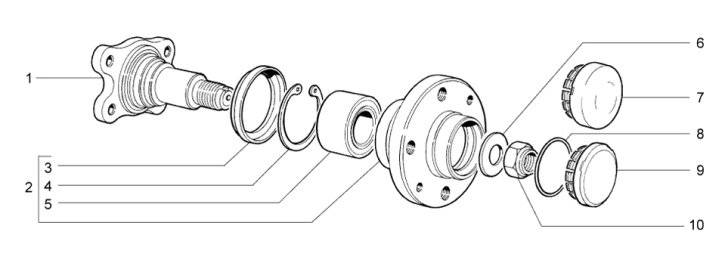

Замена водяного насоса

Конечно, менять водяной насос на двигателе 740 — это последнее дело, и то, когда он полностью износился. Зачастую автолюбители устанавливают ремонтные комплекты, в которые входят: вал, подшипник, манжета, уплотнительное кольцо и крыльчатка. В менее редких случаях меняется шкив.

Поэтому в данной части статьи рассмотрим именно процесс ремонта водяного насоса двигателя КамАЗ-740. Перед началом стоит рассмотреть, из каких элементов состоит данная деталь:

1. Шкив. 2. Шайба пылеотражательная. 3. Стопорное кольцо. 4. Подшипники 1160305-А и 1160304-К. 5. Шпонка вала. 6. Вал водяного насоса. 7. Манжета водяного насоса. 8. Корпус водяного насоса. 9. Сальник. 10. Кольцо упорное. 11. Кольцо уплотнительное. 12. Обойма кольца уплотнительного. 13. Крыльчатка. 14. Масленка. 15. Заглушка насоса.

Теперь, когда все наглядно видно, можно составить последовательность действий. Для начала стоит собрать инструментарий. Инструкция и действия, направленные на замену водяного насоса:

- Сливаем из системы охлаждающую жидкость.

- Проводим демонтаж проводных ремней.

- Отсоединяем патрубки подачи и отвода ОЖ.

- Выкручиваем болты крепления водяного насоса.

- Отогнув стопорную шайбу, удерживаем вал от проворачивания и откручиваем колпачковую гайку.

- При помощи съемника снимаем крыльчатку.

- Далее, вынимаем сальник.

- После этого можно демонтировать шкив, шпонку и пылеотражатель.

- Теперь становится возможным снять вал в сборе.

- Сборка проводится в обратном порядке.

- Устанавливается отремонтированный водяной насос так же, как и снимался — на 3 болта крепления.

Чистка форсунок

Если засорились форсунки, то их необходимо демонтировать из системы впрыска. Сама форсунка состоит из корпуса и распылителя. Именно распылитель необходимо очистить. Делается это при помощи специального стенда для промывок форсунок капельным и распылительным способами.

Форсунка вынимается из топливной рамы, а затем из нее извлекается распылитель. Он помещается в специальное отверстие, куда подается очистительная жидкость под давлением. Если правильно подобрать очиститель, то он растворит и вымоет все остатки нефтепродуктов, которые засоряют деталь.

При длительной эксплуатации распылитель забивается до такой степени, что промывка не дает результатов, и его необходимо заменить. Конечно, стоит понимать, что изделие не из дешевых, поэтому стоит бережно относиться к распылителю и проводить техническое обслуживание вовремя.

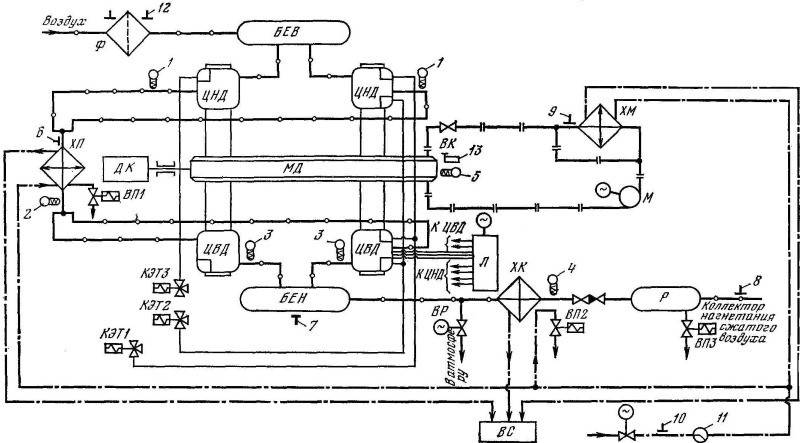

СХЕМА ОБВЯЗКИ

Детандер-генераторные установки ЭТДА (1) размещаются параллельно существующим ГРС (ГРП) и перенимают весь или часть потока редуцируемого газа.

Для предварительной очистки газа используется блок газоподготовки (2), уже имеющийся на ГРС (ГРП). Отсекающие задвижки (3) обеспечивают возможность отключения ЭТДА и возврата потока газа на ГРС (ГРП).

Теплообменник (4) осуществляет подогрев газа перед подачей в детандер (при необходимости).

Может использоваться любой недорогой теплоноситель (дымовые газы котельной, горячая вода, пар и др.)

Регулирующие клапаны (5) и (6) задействуются для выравнивания нагрузки на ЭТДА, в случае значительных вариаций потока газа.

Вырабатываемая ЭТДА электроэнергия через распределительный шкаф (на схеме не показан) отправляется потребителям.

Атомный двигатель

В период холодной войны в мире были попытки создания атомного двигателя, за основу был взят турбореактивный двигатель. Главной задумкой ученых было создание двигателя, основанного не на химической реакции радиоактивных веществ, а на вырабатываемом тепле от ядерного реактора. Он должен был находиться на месте камеры сгорания.

В теории воздух должен был проходить через работающую зону реактора, благодаря этому реактор должен был остужаться, а температура воздуха наоборот возрастать. После чело воздух должен был расширяться и выходить через сопла (выхлоп) на этот момент скорость воздуха должна была превышать скорость полета самолета.

В Советском союзе были попытки проведения испытаний подобного двигателя, также ученные в соединенных штатах Америки, вели разработку данного двигателя, и их работа почти подходила к тестам двигателя на настоящем самолете.

Но по ряду причин разработки этого двигателя было решено закрыть. Так как у двигателя было множество недостатков, а именно:

- Пилоты были подвержены постоянному радиоактивному облучению на протяжении всего полета.

- Вместе с воздухом через сопла выходили и частички радиоактивного элемента в атмосферу.

- В том случае если самолет терпел крушение, был очень большой шанс взрыва радиоактивного реактора, что влекло за собой радиоактивное отравление на довольно большой площади.

Электрические отопители салона на 12 и 24 В

Еще недавно почти все электрические отопители салона имели спиральное исполнение.

Сегодня же большая часть устройств выполнена с применением керамики.

Преимущество данного изделия — кислородосберегающие свойства, что позволяет сохранять качество воздуха в салоне и не «сушить» воздух.

Керамический тепловой вентилятор может питаться от 12 или 24 Вольт, он быстро прогревается и нагревает помещение.

Главные преимущества — экономичность, защита от перегрева и падений, компактность и отсутствие помех при вождении.

Электрические отопители салона имеют небольшой вес (до 500-800 грамм), что позволяет транспортировать изделие в любое необходимое место (к гаражу, на стоянку и так далее).

Единственный недостаток для многих из них — высокая стоимость, но при желании можно подобрать устройство по собственному карману. Здесь многое зависит от производителя и мощности.

Для легковых авто

Автономные отопители для данного типа машин представлены целой группой качественных моделей.

Вот некоторые из них:

Calix Slim Line 800W — весьма мощный прибор, способный в сжатые сроки отопить салон компактного автомобиля. Устройство оборудовано переключателем, позволяющим подстраивать авто под текущие климатические условия. В отопителе есть теплозащита, которая исключает ошибочную эксплуатацию (к примеру, когда отсутствует приток воздуха с улицы). Calix Slim Line 800W — качественный отопитель, отличающийся высоким уровнем безопасности. Гарантия — 3 года.

ЗНИЧ PFJ — отопитель для салона легкового авто, работающий от напряжения 12 и 24 Вольта. Устройство предназначено для легковых авто с небольшим салоном. К преимуществам устройства можно отнести возможность регулировки температурного режима, компактность, простоту монтажа, долговечность.

Для грузовых авто

На рынке автономных отопителей для грузовиков весьма востребована продукция компании Airtronic.

Здесь можно выделить модели D2-D5, которые отличаются уникальной мощностью и предназначены для обогрева разных машин, начиная с коммерческой техники и заканчивая яхтами.

Устройства питаются от напряжения 12/24 Вольта, отличаются доступной ценой и высокой эффективностью.

Такие отопители показывают высокую эффективность даже при частом открывании дверей (к примеру, в маршрутном транспорте).

Причини потери работоспособности турбокомпрессора

Известно, что большинство отказов системы турбонаддува вызвано проблемами, которые возникают за пределами турбокомпрессора. Рассмотрим эти факторы более подробно.

Загрязненное масло Мелкие частицы загрязнения в масле визуально заметить невозможно, но о причинах срабатывания рабочей поверхности отчетливо свидетельствует закругление внешних граней. Часто подшипник компрессора может сужаться на внешнем диаметре. Крупные частицы загрязнения, перенесенные маслом, могут проточить глубокие канавки. Отверстие в подшипнике также может быть поврежден. Вал и центр корпуса повреждаются немного меньше, поскольку он изготовлен из твердого материала. Световой блик на рабочих деталях свидетельствует о наличии в масле крупных частиц загрязнения. Химическое загрязнение – причина значительного износа опорного вала вследствие его перегрева. Визуальные признаки этого почти такие же, как и от недостаточной смазки. Обычно причиной является разжижение масла топливом, уменьшает ее смазочные свойства.

Недостаточная смазка Минимальная смазка существуеттам, где уменьшено количество подачи масла на турбину (например, когда материалы прокладки частично блокируют доступ масла или образуют кромку). Характеризуется чрезвычайным обесцвечиванием вала и его шейки (рассмотрено ниже). Полное отсутствие масла – одна из причин, приводящихк аналогичным повреждениям, но еще значительнее, поскольку разрушение происходит очень быстро.

Предельные режимы эксплуатации Высокие скорость, нагрузка и температура – факторы, которые вызывают повреждения турбокомпрессора. Так, типичное повреждение из-за влияния высокой температуры обычно приводит к образованию масляного нагара и закоксованию его на опорной шейке вала. Часто задняя поверхность колеса турбины немного вогнутая – это явление сопровождается возникновением «оранжевой корки» на задней части колеса компрессора, что является несомненным признаком езды с превышением скорости и работы в режиме чрезмерной нагрузки. Движение автомобиля с превышением скорости вызывает потерю части лопастей турбины и нередко приводит к появлению трещин у основания лопасти. В чрезвычайных случаях из-за этого даже может разорвать колесо. От кратковременных перегрузок появляются трещины, поскольку колесо «растягивается» больше расчетных пределов. Трещины увеличиваются при повторных перегрузок, что приводит к повышению интенсивности отказов.

Повреждения посторонними предметами Этот тип повреждения вызывает попадание в компрессор твердых посторонних предметов, которые могут рикошетить по кругу его входного отверстия. Соль или песок оказывают абразивное влияние на рабочие поверхности гидрокомпресора и обусловливают серьезную эрозию и коррозию, что в конечном итоге приводит к сильным повреждениям лопастей компрессора. Мягкие предметы (протирочная ткань или даже бумага) также могут привести к повреждению – как правило, лопасти изгибаются и при частом проявлении такого воздействия могут разрушиться. Твердые посторонние предметы в турбине повреждают переднюю кромку лопасти. Даже такие маленькие предметы, как частицы ржавчины, которыеотделяются от коллектора, могут значительно испортить детали.

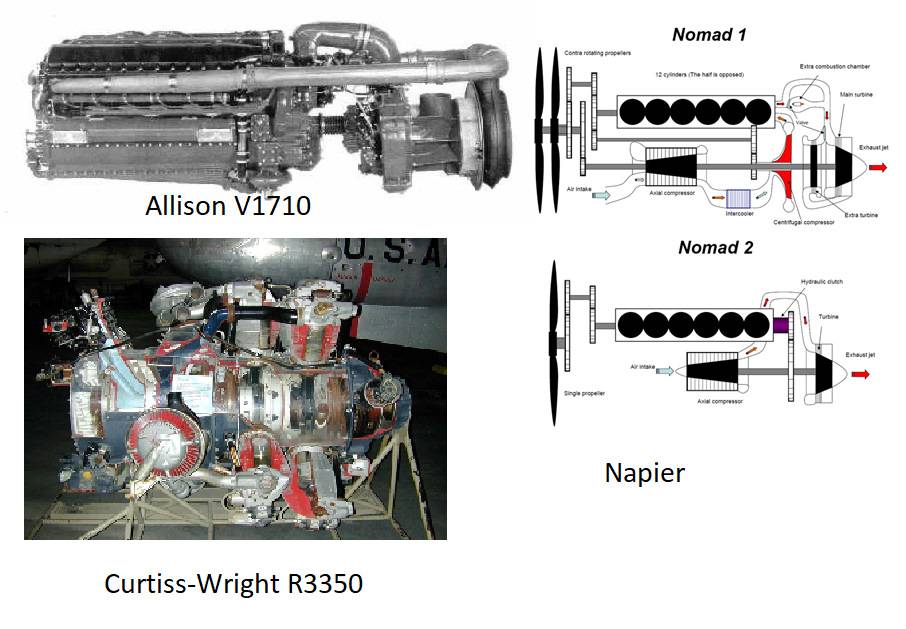

Устройство турбовинтового двигателя и принцип его работы

Конструкция мотора:

- редуктор;

- воздушный винт;

- камера сгорания;

- компрессор;

- сопло.

Схема турбовинтового двигателя выглядит следующим образом: после нагнетания и сжатия компрессором воздух попадает в камеру сгорания. Туда же впрыскивается топливо. Полученная смесь воспламеняется и создает газы, которые при расширении поступают в турбину и вращают ее, а она, в свою очередь, вращает компрессор и винт. Нерастраченная энергия выходит через сопло, создавая реактивную тягу. Так как величина ее не является существенной (всего десять процентов), не считается турбореактивным турбовинтовой двигатель.

Порядок ремонта насос-форсунок «Скания»

Вопросы, рассмотренные в материале:

- Интересные факты о компании «Скания»

- Почему форсунки «Скания» могут выйти из строя

- Каковы основные симптомы неисправности форсунок Scania

- Как происходит ремонт насос-форсунок «Скания»

- Какие, по мнению автовладельцев, форсунки «Скания» лучше – PDE тли HPI

Иногда появляется потребность сделать ремонт форсунок «Скания». Да, эта шведская фирма на сегодняшний день – едва ли не лучший в мире производитель грузового транспорта. Но даже самая надежная техника со временем выходит из строя.

И если подобное произошло, водителю просто необходимо знать, какие признаки говорят о выходе форсунок из строя и что следует предпринять в подобной ситуации.

Преимущества и недостатки

Особенность инновационной разработки позволила достичь таких положительных результатов:

- Приличное повышение КПД двигателя, но при этом коленчатый вал не раскручивается сильнее обычного;

- Во время работы установка не требует дополнительного топлива, что не делает автомобиль более прожорливым;

- Благодаря наличию гидромуфты обеспечивается стабильность агрегата при резком изменении нагрузки;

- Двигатель работает намного мягче, потому что прирост мощности обеспечивается более эффективным вращением коленвала, но не за счет толчков от кривошипно-шатунного механизма;

- Долговечность агрегата не уменьшается, как если бы на обычный мотор поставили турбину. Наоборот, за счет разгрузки поршневого механизма его рабочий ресурс увеличивается.

К недостаткам относится тот фактор, что на разработку потрачено немало средств и дополнительная установка также потребует платы за модернизацию двигателя. Помимо высокой стоимости самого двигателя, его конструкция усложняется. Из-за этого обслуживание и, в случае необходимости, ремонт становится дороже, а мастера, четко понимающего устройство установки, найти сложнее.

Предлагаем небольшой тест-драйв турбокомпаундного дизеля:

Volvo FH I-Save – тестируем турбокомпаунд

Смотрите это видео на YouTube

Что же получается в итоге

В результате того, что был введен турбокомпаунд в конструкцию дизелей Scania, удалось:

- повысить КПД и снизить расход топлива;

- сгладить влияние пульсаций нагрузки благодаря использованию дополнительной мощности;

- повысить надежность и долговечность поршневой группы.

К недостаткам можно отнести разве что усложнение конструкции и обслуживания, ну и как следствие этого, увеличение стоимости. Турбокомпаунд можно считать одним из вариантов улучшения характеристик дизеля за счет его скрытых возможностей. Это показывает, что благодаря правильному подходу их можно использовать для улучшения ДВС.