Способ устранения кавитационных разрушений гильз цилиндров привариванием стальной ленты.

Существует простой метод контактной приварки стальной ленты для устранения кавитационных разрушений гильзы цилиндров.

Для приваривания стальной ленты к поверхности гильзы используют установку 011-1-07. Стальная лента вырезается из стального листа толщиной 0,3 мм. Поврежденный участок гильзы должен быть перекрыт стальной лентой на 5-10 мм. Стальная лента приваривается одной сварной точкой к поверхности гильзы, так чтобы сварная точка была не дальше чем 1-2мм от края ленты. Нижнюю часть стальной ленты приваривают симметрично верхней одной точкой сваривания. Затем приваривают края ленты.

Для сварки рекомендуется применять широкие электроды в целях не разрушения гильзы.

Диаметр электродов 150 мм, ширина верхней рабочей части — 5 мм, нижней— 12 мм.

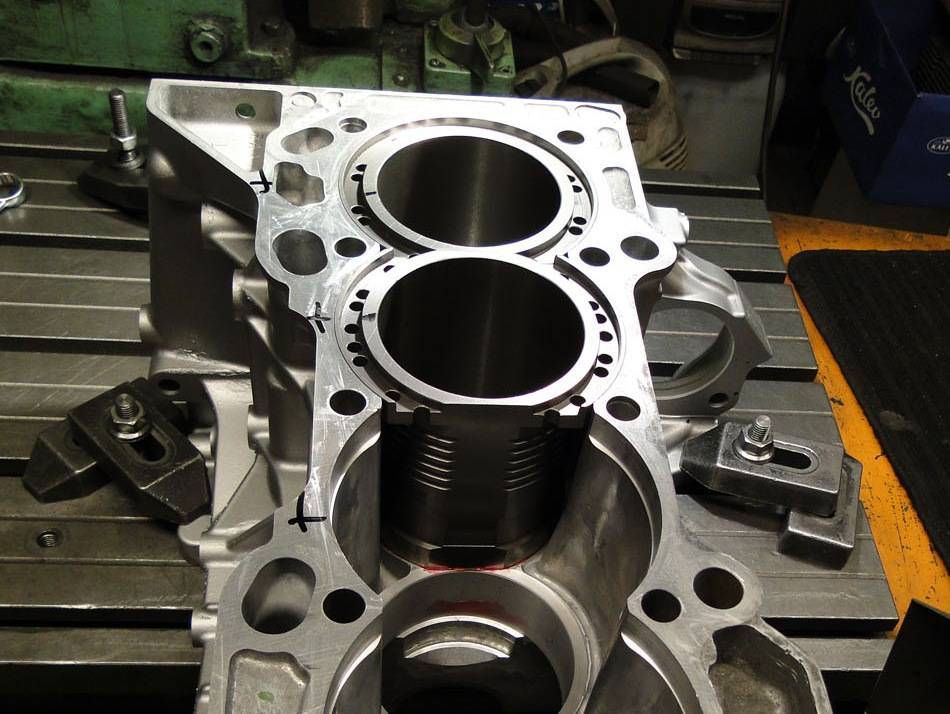

Когда стальная лента уже приварена, начинают шлифовать пояски гильзы до номинального размера. Для шлифования поясков гильзы цилиндров используют шлифовальный станок. Аккуратно устанавливаем гильзу цилиндров на шлифовальный станок, чтобы не возникало никаких деформаций гильзы

Обратите внимание, чтобы приваренный слой не выступал за поверхность посадочного пояска

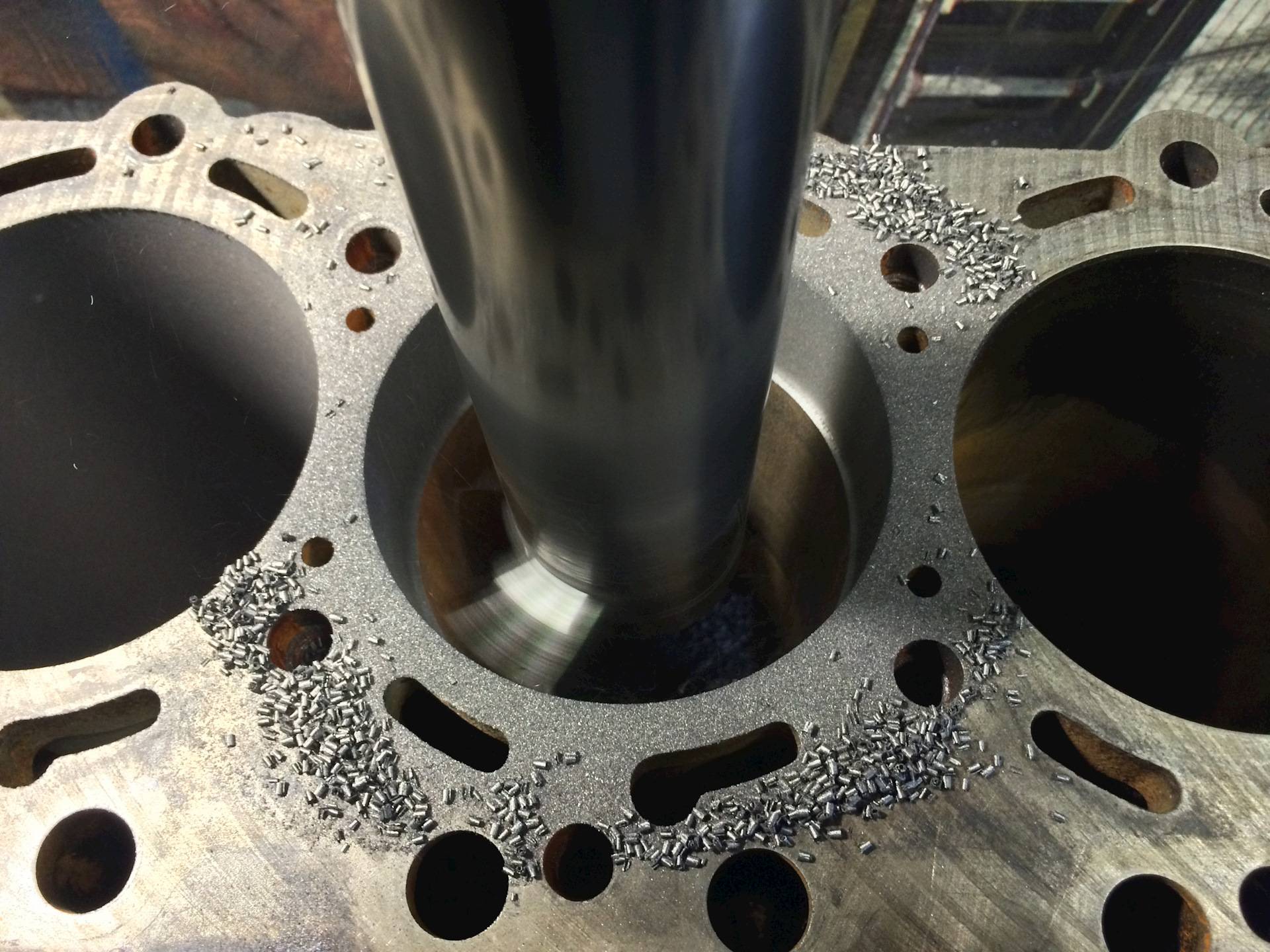

Принимаемся за восстановление внутренней поверхности гильз цилиндров. После проведения очистки, контроля и устранения кавитационных разрушений на наружной поверхности гильзы цилиндров, восстановления посадочных поясков необходимо обработать внутреннюю поверхность гильзы цилиндров под ремонтный размер, то есть увеличить внутренний диаметр гильзы цилиндра на 0,5-0,7 мм. в зависимости от типа двигателя.

Блок дизеля типа Д100.

Цилиндровый блок представляет собой сварную конструкцию, изготовленную из большого количества деталей. Длина сварных швов составляет 600 м, а вес электродов, израсходованных на сварку, —400 кг. На заводе изношенные опоры наплавляют, трещины заваривают и блок обрабатывают, после чего проверяют. Все замеры и проверки геометрии блоков, заварка трещин и наплавка поверхностей, а также механическая обработка осуществляются с поставленными на место и закрепленными плитами жесткости.

Сомнительные места на сварных швах и околошовных зонах проверяют магнитным дефектоскопом или смачивают керосином, протирают насухо, обмазывают меловым раствором и после высыхания последнего обстукивают молотком. Выступающий на поверхность керосин укажет на места трещин. Допускается оставлять без исправления износ опор вкладышей до диаметра 242,05 мм. При большем износе или при овальности и конусности более 0,03 мм, а также для устранения ступенчатости более допустимой постели наплавляют с последующей обработкой до чертежного (номинального) размера.

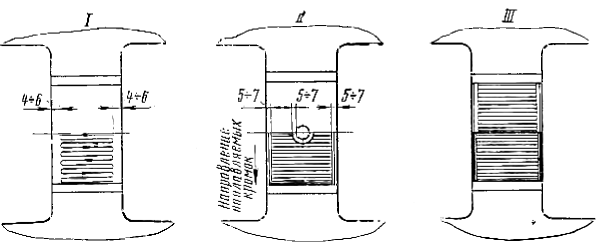

На тепловозоремонтных заводах наплавку постелей ведут в защитной среде углекислого газа. Перед наплавкой поверхности зачищают шлифовальной машинкой Шр-06 с войлочным кругом до чистого металла и протирают авиационным бензином. Блок для наплавки монтируют на кантователе типа ТК431-61 или Д103-64. Сначала наплавляют опоры под верхний коленчатый вал, причем одну половину каждой опоры, начиная с третьей опоры, в последовательности 3, 1, 4, 2, 7, 5, 8, 6, 11, 9, 12 и 10. Опоры наплавляют, укладывая валики поперек опор, как это представлено на схеме I (рис. 49). Высота наплавленного слоя должна быть 1,5—2,5 мм. Затем продольными валиками в направлении только от середины опоры вниз к замку наплавляют кромки опор. Аналогичным порядком наплавляют половины опор под нижний коленчатый вал, причем первый валик наплавляют, отступив от кромки отверстия под масло на расстояние 5—7 мм (схема II, рис. 49).

После этого блок перекантовывают и наплавляют вторые половины опор под нижний коленчатый вал. Наплавку кромок под масляные отверстия начинают от наплавленных валиков и ведут по окружности, приближаясь по спирали к кромке отверстия. Наплавку заканчивают, не доходя на 1—2 мм до кромки отверстия.

Затем сварочную аппаратуру устанавливают со стороны опор блока под верхний коленчатый вал и наплавляют вторые половины этих опор (схема III, рис. 49). Наплавку выполняют сварочным полуавтоматом типа А-547У или А-547Р электродной проволокой 0,8—1 мм марок Св10ГС и Св10ГСМ по ГОСТ 2246—60. При сварке используют обратную полярность, а силу тока для проволоки диаметром 0,8 мм — 120—150 а, а для проволоки 1 мм — 160—220 а. Скорость наплавки 20—30 м/ч. Применяют «осушенную» и «сварочную» углекислоту. На некоторых заводах сначала наплавляют 1 и 12 опоры, которые потом растачивают, принимая за базу постели средних опор. Затем наплавляют средние опоры вразбивку с таким расчетом, чтобы не было больших тепловложений во избежание коробления блока. Примерно может быть следующий порядок наплавки опор 4, 2, 7. 5, 3, 10, 8, 11, 9. Рис. 49. Схемы наплавки опор блока двигателя типа Д100

Рис. 49. Схемы наплавки опор блока двигателя типа Д100

Заварку трещин в сварных швах после разделки и удаления ранее наплавленного металла производят электродами УОНИ-13/45 или УОНИ-13/55. В доступных местах разделку под заварку ведут с обеих сторон или с вырубкой и подваркой корня шва при односторонней разделке. Увеличение диаметров I и II поясов под цилиндровые гильзы более 0,2 мм и под вертикальную передачу более 0,4 мм устраняют наплавкой с последующей обработкой до чертежных размеров.

После наплавки опорных поверхностей и заварки трещин блок обрабатывают на расточных станках, соблюдая следующие нормы: ступенчатость в вертикальной плоскости на длине блока не более 0,06 мм, а между соседними опорами 0,03 мм, в горизонтальной плоскости на длине блока не более 0,1 мм, а между соседними опорами 0,03 мм. Неперпендикулярность и смещение осей отверстия под гильзу каждого цилиндра или вертикальную передачу относительно оси верхнего коленчатого вала допускают не более 0,2 мм в габаритах детали. Неперпендикулярность осей посадочных поясов под цилиндровые гильзы относительно обеих осей коленчатых валов допускается не более 0,15 мм и овализация не свыше 0,05 мм. Проверку ведут оптическим способом.

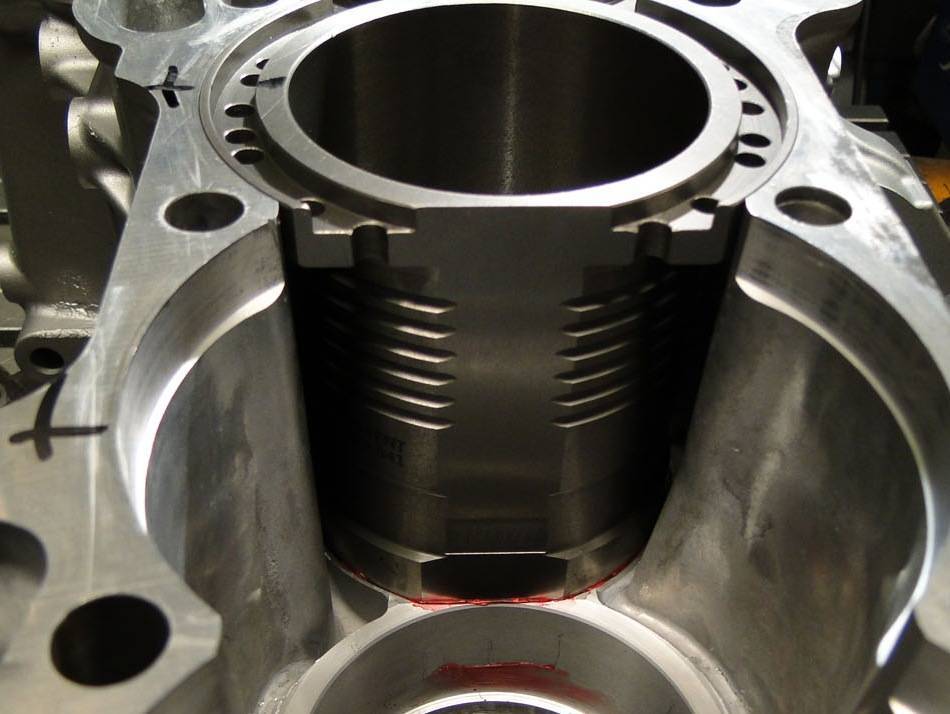

Дефект внутренней поверхности гильзы

При эксплуатации транспортного средства на запыленных дорогах и в промышленных городах через воздушный фильтр или негерметичное соединение воздуховодов, а также с грязным топливом и плохо отфильтрованным моторным маслом частицы пыли попадают в цилиндры ДВС.

Результат — воздействие на зеркало гильзы с эффектом наждачной бумаги (царапины и задиры на зеркале гильзы). Со временем царапин становится больше, далее герметичность прилегания поршневых колец к зеркальной стенке гильзы критически уменьшается, что приводит к падению компрессии в цилиндре.

Восстановить зеркало внутренней поверхности гильзы возможно методом хромирования, а в случаях критического износа поверхности гильзы, который нельзя устранить этим методом, потребуется замена поврежденной гильзы.

С целью предотвращения попадания абразива в цилиндры ДВС, владельцу автомобиля необходимо проводить ТО согласно строго определенного регламента

При проведении ТО нужно акцентировать внимание на проверке герметичности соединений воздуховодов, а также использовать рекомендованные производителем масла и фильтры

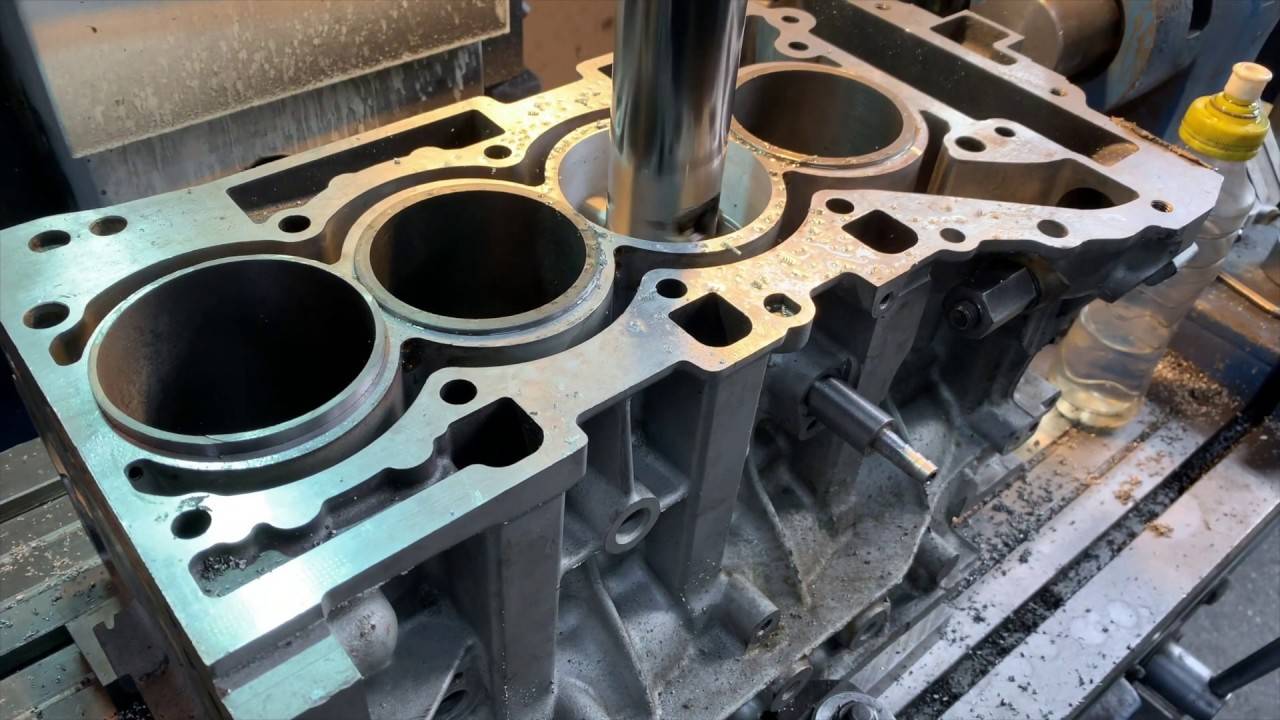

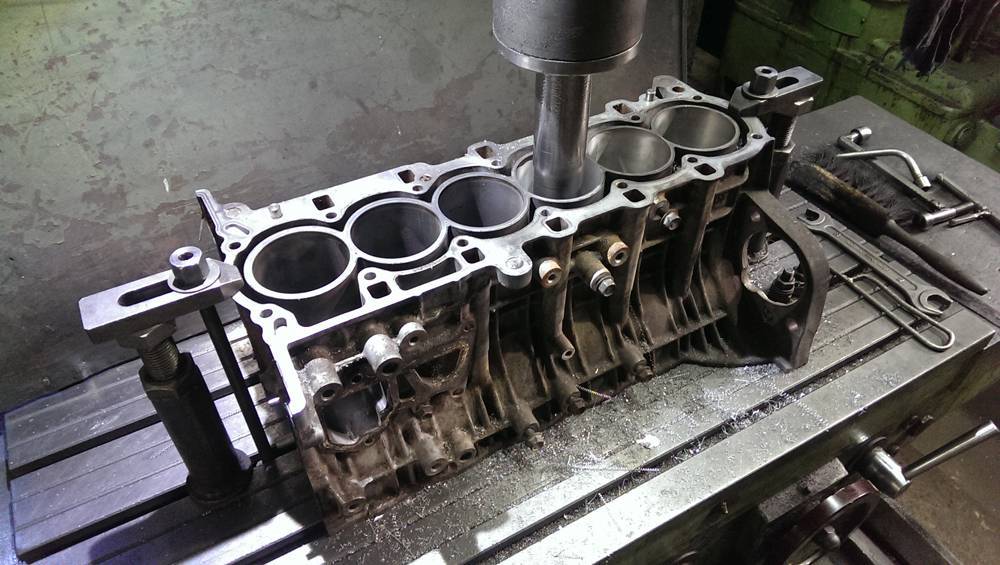

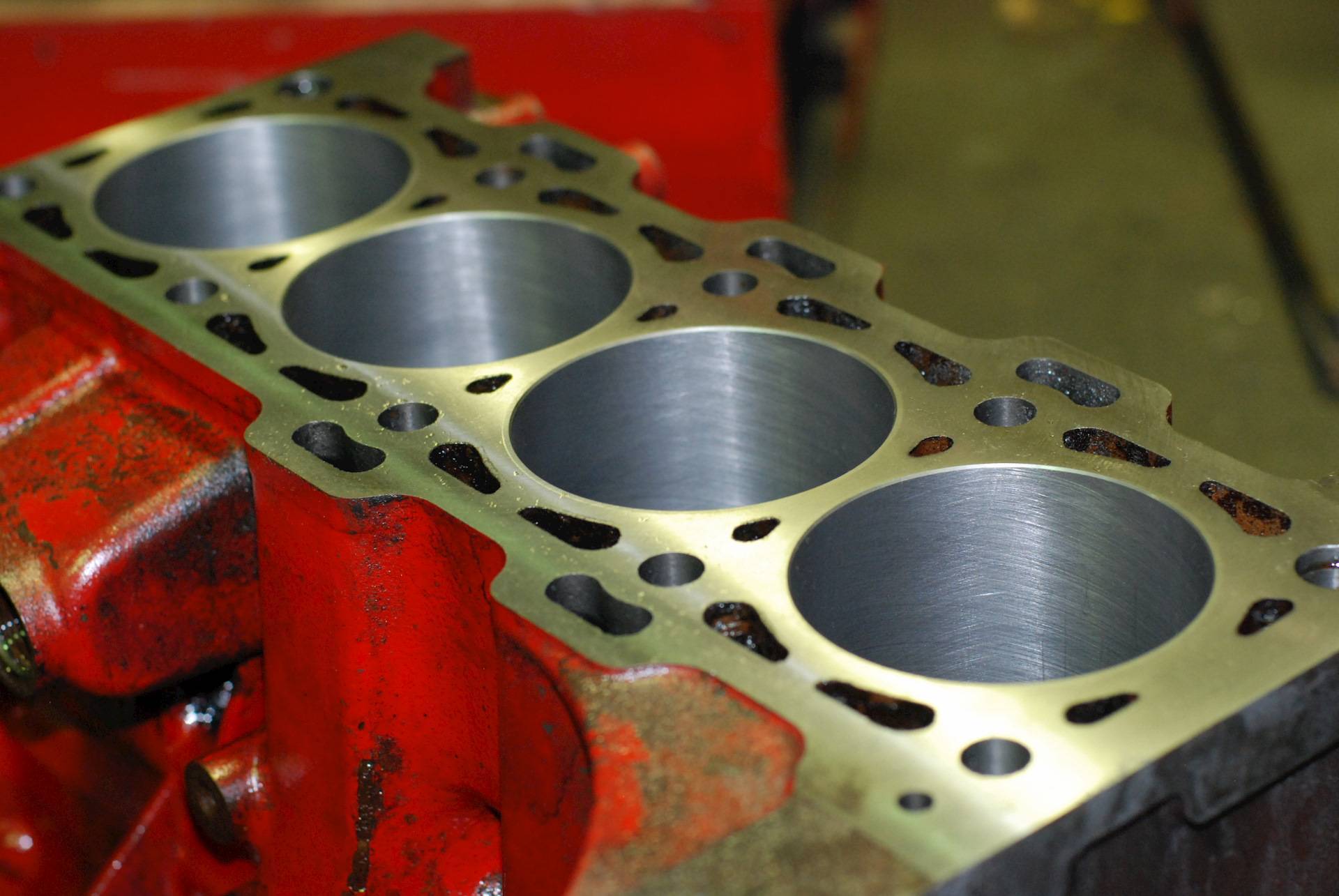

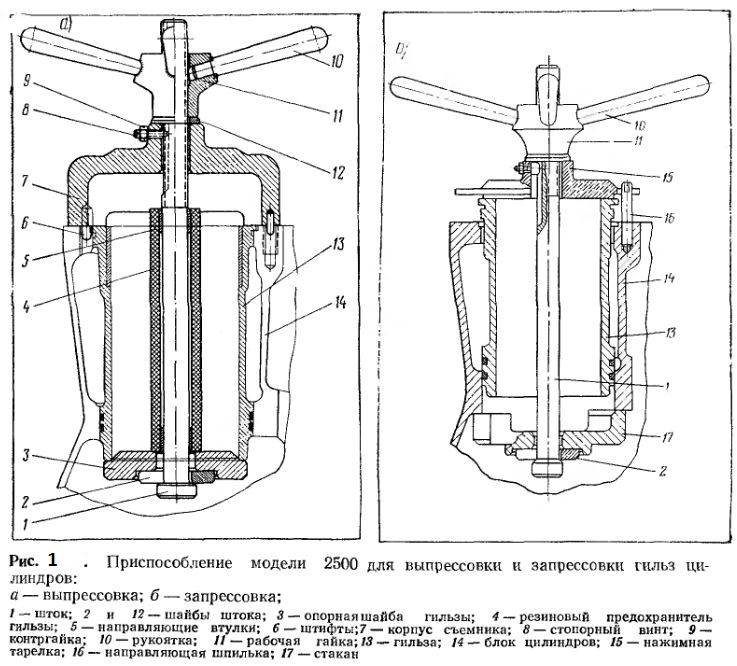

Как гильзуют блок цилиндров

Гильзование цилиндров является видом ремонта, который подходит для любого мотора. Как уже было сказано выше, блок цилиндров может быть гильзованным изначально, то есть с завода. Обычно такая конструкция предполагает «мокрую» гильзу и замену изношенных втулок на новые. Такой ремонт не является сложным по сравнению с другими видами гильзования, замену можно осуществить вручную, подобрав готовые ремонтные гильзы. Также не обязательно сразу менять втулки во всех цилиндрах, так как вполне можно заменить только один изношенный элемент. Достаточно проанализировать состояние всех гильз в блоке, промерив их нутромером.

В других случаях, когда речь идет о «сухой» гильзе для негильзованного блока, задача усложняется. В чугунные блоки устанавливаются втулки из легированного чугуна, для БЦ из алюминиевых сплавов используют гильзы на основе алюминия. В состав сплавов могут также входить различные дополнительные компоненты или же наноситься на стенки отдельно для того, чтобы создать определенное устойчивое покрытие на стенках цилиндров.

Для запрессовки втулки сначала осуществляется расточка цилиндров, во время которой специалист добивается создания правильной геометрии посадочных гнезд под гильзы. Даже малейшие отклонения от нормы недопустимы, так как, например, эллипс в гнезде после установки проявится и на поверхности самой гильзы. Другими словами, возникнет эллипсность уже загильзованного цилиндра, что не позволит поршню и кольцам нормально работать.

Сам процесс так называемого горячего гильзования блока цилиндров, который предполагает установку «сухой» гильзы, осуществляется следующим образом:

- блок цилиндров нагревается до температуры около 150 градусов по Цельсию;

- гильза перед установкой охлаждается в жидком азоте;

- затем гильзу обрабатывают специальным средством, которое не позволяет образовываться конденсату во время установки холодной втулки в горячий блок;

- далее втулку вставляют в посадочное гнездо;

Такой способ гильзовки блока считается оптимальным по качеству, так как удается достичь плотной посадки и необходимого натяга в том месте, где гильза соприкасается с блоком. Втулка устанавливается легко, то есть заходит в гнездо под собственным весом или монтаж осуществляется легким постукиванием молотка.

Добавим, что в определенных ситуациях, например, когда алюминиевый блок не растачивается перед установкой втулок, гильзы монтируют при помощи запрессовки. Главным отличием при таком монтаже является то, что в посадочное гнездо предварительно наносится герметик, после чего втулка запрессовывается в блок. Так выглядит процедура гильзования цилиндров в общих чертах. Если все операции были выполнены правильно и достигнуты необходимые параметры, качественно загильзованный блок цилиндров позволит эксплуатировать двигатель минимум 100-150 тыс. км. при условии правильного обслуживания и эксплуатации ДВС.

https://youtube.com/watch?v=elDOkGrSIJk

Что это

Данная процедура является одной из нескольких операций в рамках отправки ДВС на капремонт. Гильзование применяется после расточки, если не был достигнут нужный эффект и стенки цилиндров имеют глубокие дефекты. Если ранее цилиндры уже были расточены до максимальных размеров, то их также необходимо гильзовать. Некоторые производители рекомендуют периодически проходить данный сервис по регламенту. Суть заключается во вставке (гильзе) в блок цилиндров. Операцию проводят после необходимых замеров и тщательной подготовки.

Процедуру проводят так: деталь нагревают до 150 градусов Цельсия (предварительно гильза охлаждается в жидком азоте), затем на втулку наносят специальные ингредиенты и ставят на место. Деталь должна обладать следующими свойствами:

- Устойчивость к коррозии.

- Термоустойчивость и стойкость к механическим повреждениям.

- Удароустойчивость.

- Высокая износостойкость на длительный период времени.

Отметим, что современные автопроизводители используют в машинах два типа гильз:

- Мокрые (более ремонтопригодны, так как контактируют с тосолом).

- Сухие (при изготовлении их монтируют в блок цилиндров).

Варианты процедуры могут несколько отличаться между собой, что обусловлено разницей в работе с чугуном и алюминием. На сегодняшний день автоконструкторы все чаще переходят на алюминий, чугун применяется реже. Но и работа с алюминиевыми изделиями несколько сложнее и дороже.

Если соблюдены все нормы и параметры, мастер качественно провел гильзовку, то после такого ремонта ДВС должен без проблем проходить минимум 100-150 тысяч километров (при условии правильной эксплуатации и обслуживания).

Замена вкладышей после восстановления коленчатого вала

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемые. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Камское объединение выпускает десять ремонтных размеров вкладышей. Это позволяет восстанавливать шейки коленчатого вала шлифованием под ремонтный размер. Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке цилиндров и шатуне нанесены на тыльной стороне вкладыша.

Размеры шатунных и коренных шеек коленчатого вала представлены в табл. 25 и 26.

Размеры шеек коленчатого вала и гнезда в блоке цилиндров должны соответствовать ремонтным размерам вкладышей. Перед установкой коленчатого вала в блок цилиндров рабочая поверхность вкладышей коренных подшипников и коренные шейки коленчатого вала смазываются чистым дизельным маслом, упорные полукольца коленчатого вала устанавливаются в выточках задней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. При правильной сборке подшипников вал должен свободно проворачиваться от усилия руки, а осевой зазор в упорном подшипнике должен быть 0,050—0,215 мм. Увеличение длины задней коренной шейки компенсируется подбором полуколец ремонтного размера.

25. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

| Шатунный подшипник | Коренной подшипник | ||||

| Диаметр, мм | Маркировка вкладыша | Диаметр, мм | Маркировка вкладыша | ||

| шейки коленчатого вала | постели шатуна | шейки коленчатого вала | постели блока | ||

| 79,50 | 85,0 | 740.1004058 | 94,5 | 100,0 | 740.1005170 |

| Р1 79,50—85,0 | (1005171) | ||||

| Р1 94,50—100,0 | |||||

| 79,00 | 85,0 | 740.1004058 | 94,0 | 100,0 | 740.1005170 |

| Р2 79,00—85,00 | (1005171) | ||||

| Р2 94,00—100,0 | |||||

| 80,00 | 85,5 | 740.1004058 | 95,0 | 100,5 | 740.1005170 |

| Р3 80,00—35,00 | (1005171) | ||||

| РЗ 95,00—100,5 | |||||

| 79,50 | 85,5 | 740.1004058 | 94,5 | 100,5 | 740.1005170 |

| Р4 79,50—85,5 | (1005171) | ||||

| Р4 94,50—100,5 | |||||

| 79,00 | 85,5 | 740.1004058 | 94,0 | 100,5 | 740.1005170 |

| Р5 79,00—85,0 | (1005171) | ||||

| Р5 94,00—100,5 | |||||

| 78,50 | 85,0 | 740.1004058 | 93,50 | 100,0 | 740.1005170 |

| Р6 78,50—85,00 | (1005171) | ||||

| Р6 93,50—100,0 | |||||

| 78,00 | 85,0 | 740.1004058 | 93,0 | 100,0 | 740.1005170 |

| Р7 78,00—85,0 | (1005171) | ||||

| Р7 93,00—100,0 |

26. Ремонтные размеры шеек коленчатого вала и вкладышей двигателей КамАЗ-740

| Шатунный подшипник | Коренной подшипник | ||||

| Диаметр, мм | Маркировка вкладыша | Диаметр, мм | Маркировка вкладыша | ||

| шейки коленчатого вала | постели шатуна | шейки коленчатого вала | постели блока | ||

| 79,95 | 85,0 | 740.1004058 Р1 79.95 | 94,95 | 100,0 | 740.1005170 Р1 94,95 |

| 740.1005171 Р1 94,95 | |||||

| 79,75 | 85,0 | 740.1004058 Р2 79,75 | 94,75 | 100,0 | 740.1005171 Р2 94,75 |

| 740.1005171 Р2 94,75 | |||||

| 79,50 | 85,0 | 740.1004058 РЗ 79,50 | 94,50 | 100,0 | 740.1005170 Р3 94,50 |

| 740.1005171 Р3 94,50 |

Почему появляются задиры?

Причин этому явлению несколько:

- Естественный износ. В данном случае задиры возникают не раньше, чем через 200 тысяч километров. Нередки случаи, когда дефекты отсутствовали спустя 500 и более тысяч километров.

- Несвоевременная замена масла или езда с низким уровнем. В результате, теряется эластичность пленки и двигатель работает «на сухую». Кольца трутся о поверхность стенок, образовывая задиры. Специалисты рекомендуют производить замену масла каждые 10 тысяч километров.

- Нарушение температурного режима двигателя. Это может спровоцировать не только царапины на стенках цилиндров, но и дефекты головки блока.

- Проникновение в камеру инородных предметов. Это может быть пыль от грязного воздушного фильтра. Иногда — металлическая стружка от забитого масляного фильтра. Чтобы не допустить этого, меняйте данные расходники раз на 10 тысяч километров.

- Использование топлива с ненадлежащим октановым числом. Может повлечь за собой детонацию, задиры и прогар клапанов.

Почему появляются задиры?

Причин этому явлению несколько:

- Естественный износ. В данном случае задиры возникают не раньше, чем через 200 тысяч километров. Нередки случаи, когда дефекты отсутствовали спустя 500 и более тысяч километров.

- Несвоевременная замена масла или езда с низким уровнем. В результате, теряется эластичность пленки и двигатель работает «на сухую». Кольца трутся о поверхность стенок, образовывая задиры. Специалисты рекомендуют производить замену масла каждые 10 тысяч километров.

- Нарушение температурного режима двигателя. Это может спровоцировать не только царапины на стенках цилиндров, но и дефекты головки блока.

- Проникновение в камеру инородных предметов. Это может быть пыль от грязного воздушного фильтра. Иногда — металлическая стружка от забитого масляного фильтра. Чтобы не допустить этого, меняйте данные расходники раз на 10 тысяч километров.

- Использование топлива с ненадлежащим октановым числом. Может повлечь за собой детонацию, задиры и прогар клапанов.

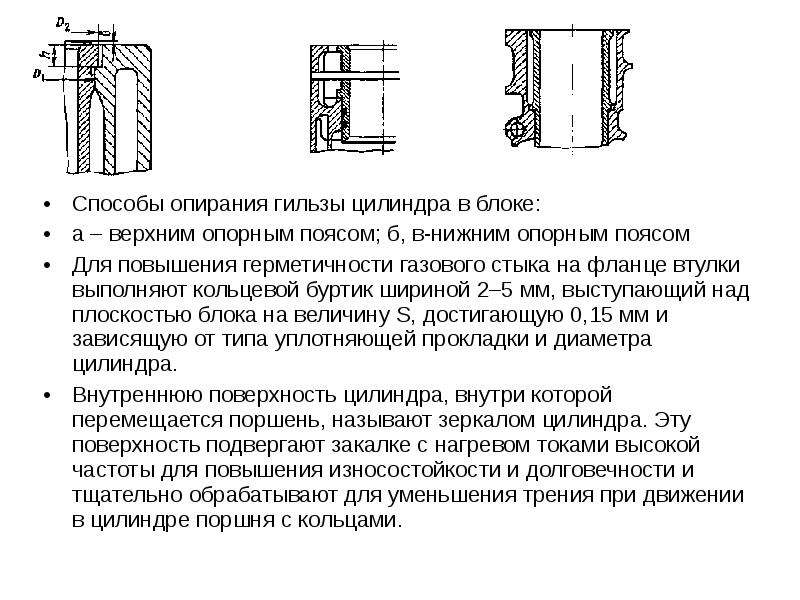

Гильза цилиндра: что это такое

Гильза цилиндра фактически является съемной вставкой в блок цилиндров двигателя. Если иначе, гильза выполняет функцию стенок блока цилиндра, так как именно в ней движется поршень. От объема гильзы напрямую зависит и рабочий объем цилиндра. Установка гильзы в цилиндр называется гильзованием (гильзовкой) блока цилиндров. Сам процесс монтажа такой вставки является сложным, так как требует целого ряда подготовительных работ, а также наличия специального оборудования.

На автомобильных двигателях может быть установлено два вида гильз: так называемые «сухие» и «мокрые». Первый тип является вставкой в блок цилиндров, которая не имеет контакта с охлаждающей жидкостью. Второй тип представляет собой гильзу, которая с одной стороны вступает в контакт с ОЖ. Такие гильзы дополнительно имеют прокладки-уплотнители, которые исключают возможность попадания жидкости из системы охлаждения в цилиндр, а также не допускают прорыва газов из цилиндра-гильзы с последующим их попаданием в систему охлаждения. Также добавим, что «мокрые» гильзы легче всего поддаются ремонту.

В списке основных требований к втулкам блока независимо от их типа находятся:

- стойкость к коррозии;

- устойчивость к механическим и температурным нагрузкам;

- прочность материала изготовления;

Еще для гильз, которые устанавливаются с уплотнителем, необходимо обеспечить нужные характеристики в том месте, где блок цилиндров стыкуется со втулкой

Во время подбора также обращают внимание на форму изделия (эллипсность и конусность), на толщину стенок. Также необходимо учитывать наличие или отсутствие допуска под дополнительную расточку гильзы после установки в блок

При помощи чего проводится расточка

Расточка и хонинговка проводятся при помощи разных станков. Для каждого такого спецоборудования требуется свой специалист, который научен, проводить расточку моторов. Итак, рассмотрим несколько вариантов расточных механизмов для автомобильных блоков цилиндров.

Пожалуй, самые распространенными являются вертикально-расточные станки для расточки блока цилиндров. Популярными они сталь, за счет того, что простые в работе и обслуживании, а также стоимость относительно других довольно низкая. Для примера приведем станок 2Е78П и его конструкцию.

- Шпиндель 0,48 мм — 2Е78П.71.000

- Шпиндель 0,78 мм — 2Е78П.72.000

- Шпиндель 0,120 мм — 2Е78П.73.000

- Шпиндель универсальный — 2Е78П.74.000

- Шпиндель специальный — 2Е78П.75.000

- Пульт управления — 2Е78П.83.000

- Электроаппаратура панели — 2Е78П.81.000

- Колонна — 2Е78П.30.000

- Стол — 2Е78П.40.000

- Основание 2Е78П.10.000

- Отсчетное устройство — 2Е78П.40.020

- Коробка скоростей и подач — 2Е78П.50.000

- Шпиндельная бабка — 2Е78П.23.000

- Электрооборудование сценка — 2Е78П.80.000

- Панель пульта — 2Е78П.82.000

- Пульт управления — 2Е78ПН.83.000

- Электроаппаратура панели — 2Е78ПН.81.000

- Основание — 2Е78ПН.10.000

- Электрооборудование станка — 2Е78ПН.80.000

- Панель пульта — 2Е78ПН.82.000

Следующим вариантом является — координатно-расточные станки. Эти стенды считаются точным оборудованием, что позволяет достаточно точно провести операции по растачиванию главного силового агрегата автомобиля.

Для наглядного примера возьмем стенд 2Л450АФ4.

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

Последняя группа станков для расточки блока цилиндров — горизонтально-расточные. Это самый дорогой вариант, который представляет собой возможность растачивать двигатель не только горизонтально, но и вертикально. Так, В этом случае можно даже проводить процесс шлифовки поверхности блока. Ярким представителем данной категории является — AMC-SCHOU L 2500.

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | Станок L 2500 V | |

| Максимальная длина блока | мм | 2540 |

| Максимальное расстояние от встроенных параллелей до борштанги | мм | 850 |

| Шпиндельные скорости | об/мин | 750 |

| Быстрая подача в обе стороны | мм/мин | 1000 |

| Переменная подача в обе стороны | мм/мин | 1000 |

| Скоростная подача в обе стороны | мм/мин | 1000 |

| Максимальный ход борштанги | мм | 680 |

| Двигатели станка | ||

| Шпиндельный двигатель | кВт | 1.5 |

| Двигатель подачи шпинделя | кВт | 0.37 |

| Размеры | ||

| Высота | мм | 2200 |

| Полная длина | мм | 5100 |

| Полная ширина | мм | 800 |

| Требуемое рабочее место | мм | 7600×800 |

| Вес NETTO приблизительно. | кг | 2700 |

| Вес с упаковкой приблизительно (деревянная паллета) | кг | 3140 |

| Объем упаковки | куб.м | 12.82 |

Расточить двигатель, а точнее блок цилиндров, в большинстве случаев возможно, но автомобилисту рекомендуется обращаться к профессионалам, которые обладают достаточными знаниями и умениями, чтобы сделать все верно. Процесс расточки достаточно простой, но может выполняться как на аналоговом, так и цифровом оборудовании.

Поэтому, не стоит придумывать велосипед, и для проведения процесса рекомендуется обратиться к специалистам, а в противном случае, можно лишиться одного из главных узлов двигателя внутреннего сгорания.

Методы ремонта

Ремонту поддаются неглубокие микротрещины на плоскостях прилегания ГБЦ к БЦ, а также практически все дефекты с внешней стороны. Отремонтировать внешний раскол можно методом «холодной» или электрической сварки. Под «холодной» сваркой подразумевается нанесение на дефект специального полимерного состава. Перед ремонтом необходимо тщательно зачистить зону вокруг дефекта, а также желательно засверлить концы трещины, чтобы убрать остаточное напряжение и предотвратить дальнейший раскол детали.

Удаление трещин в блоке и ГБЦ методом электрической сварки требует предварительного нагрева детали. Детали из алюминия прогревают минимум до 250ºС, а блоки цилиндра из тяжелых металлов, к которым относится чугун, до 350-400ºС. Таким образом сводится к минимуму риск локальной деформации детали в зоне сварочных работ. Перед нагревом и заплавлением дефекта трещина в ГБЦ/блоке цилиндров зачищается абразивом, а ее концы засверливаются для снятия остаточного напряжения. Таким методом можно удалить не только микротрещины, но и восстановить недостающие части детали, приварить отколовшиеся кронштейны.

Печать

Излом поршня в результате сталкивания днища поршня с головкой блока цилиндров

Описание повреждения

На поршне на рис, 1 видны следы ударов на днище поршня. Поршень ударялся как по поверхности головки, так и по обоим клапанам. Как следствие сотрясений и воздействия больших сил в работе образовался излом в направлении пальца.

В поршне на рис.2 юбка поршня имеет излом в нижней канавке маслосъемного кольца. Поверхности излома имеют характер усталостного изломе

Оценка повреждения

Из-за чрезвычайно быстрых жестких ударов при сталкивании днища поршня с головкой блока цилиндров поршень испытывает такое сотрясение, что в нем появляются трещины. В поршнях с нижним маслосъемным кольцом (как на рис. 2 при этом почти всегда ломается юбка в зоне нижней канавки маслосъемного кольца. Из-за сталкивания с головкой блока цилиндров происходит перекос поршня в цилиндре и поршень в дальнейшем ударяет юбкой о стенку цилиндра. В связи с тем, что толщина материала в зоне нижней канавки маслосъемного кольца меньше, чем, напр., на жаровом поясе, поршень ломается в этой зоне.

Возможные причины повреждения

• Зазор между днищем поршня в верхней мертвой точке и головкой блока цилиндров оказался недостаточным. Причины могут быть в следующем:

а) монтаж поршней с неправильной высоты головки поршня. При капитальном ремонте часто дополнительно обрабатывается торцевая поверхность блока цилиндров. Если после обработки используются поршни с первоначальной высотой головки, то выступ поршня может оказаться слишком большим. В случае ремонта поэтому предлагаются поршни с уменьшенной высотой головки, так что выступ поршня остается в пределах диапазона допуска, определенного изготовителем двигателя.

б) недостаточная толщина уплотнения головки блока цилиндров. Многие изготовители предусматривают для одного и того же двигателя уплотнения головки блока цилиндров различной толщины. С одной стороны, это необходимо для компенсации суммирования допусков конструктивных элементов при производстве, с другой стороны, для регулирования выступа поршня при ремонте. Поэтому при ремонте необходимо всегда следить за тем,чтобы использовались уплотнения головки блока цилиндров предписанной толщины материала. Только так можно гарантировать, что после ремонта будет достигнут предписанный зазор между днищем поршня в верхней мертвой точке и головкой блока цилиндров. Толщина уплотнения должна быть вновь определена по указаниям изготовителя двигателя на основе выступа поршня, если в ходе ремонта предусмотрена доработка или замена блока цилиндров.

Внимание:

Контроль свободного хода, который после капитального ремонта двигателя проводится вручную прокручиванием двигателя несколько раз в холодном состоянии, не является гарантией того, что поршень после достижения двигателем рабочей температуры не столкнется с головкой блока цилиндров. Из-за нагрева поршня и шатуна они расширяются также в продольном направлении, что уменьшает зазор между днищем поршня и головкой блока цилиндров. При этом особенно в больших двигателях для грузовых автомобилей с большой высотой головки поршня появляются существенные изменения размеров, которые сокращают свободный ход поршня в верхней мертвой точке еще на несколько десятых долей миллиметра.

• слишком большой зазор в опорах шатунов или изношенный подшипник шатуна, особенно при очень высокой частоте вращения при движении в спусках.

Задачи гильзы цилиндра

Словосочетание «гильза цилиндра» обычно не применяется, но лишь потому, что все предпочитают говорить просто – «цилиндр», так как, по сути, гильза им и является. Также гильзу можно рассматривать как втулку, внутри которой ходит поршень. Вместе с головкой блока цилиндров гильза образует камеру сгорания.

Вне всякого сомнения, гильза цилиндра – это деталь в двигателе внутреннего сгорания, которая испытывает наибольшие нагрузки. Это и тысячеградусная температура сгорающей топливно-воздушной смеси, и давление расширяющихся газов, и трение уплотнительных колец поршня, и даже коррозия.

Внутренняя поверхность гильзы еще называется рабочей. Внутри цилиндра поршень совершает возвратно-поступательные движения. Уплотнительные кольца воздействуют на рабочую поверхность гильзы цилиндра, и только подаваемая смазка уменьшает износ ее стенок. Но в моменты изменения направления движения поршня происходит разрыв масляной пленки, и появляется так называемое граничное трение.

Также гильза, а точнее, ее верхняя часть, подвергается особому виду коррозии – электрохимической. Если разобраться, то в основе ржавления металла всегда лежит разность потенциалов, однако в случае с цилиндром крайне любопытна сама причина такой коррозии – большая разность температур между нижней и верхней частями гильзы, которая и вызывает дисбаланс электрических полей в разных частях одной детали.

Кроме коррозии, на гильзу также оказывают механическое воздействие радиальные нагрузки, которые передает на поршень колеблющийся в двух плоскостях шатун. Если стенки гильзы имеют недостаточную толщину, то это может привести к ее разрушению.

Поэтому для противодействия всем указанным разрушающим факторам гильзы цилиндров должны удовлетворять следующим требованиям:

- повышенная жесткость и высокие прочностные характеристики стенок, а также посадочных поясков;

- износостойкость;

- абсолютная герметизация стыков;

- технологичность и максимально возможная простота конструкции.

По рабочей плоскости гильзы скользит не поршень, нет. Непосредственный контакт осуществляется с уплотнительными кольцами, которые и создают деструктивное трение. Чтобы его ослабить, рабочая плоскость цилиндра подвергается высокоточной обработке с достижением некоторой шероховатости поверхности. Данный процесс называется хонингованием.

Визуально это выглядит, как будто на внутренние стенки цилиндра нанесли некую отражающую субстанцию. Разумеется, никто ничего туда не наносит, но из-за такого эффекта рабочая поверхность гильзы еще называется зеркалом цилиндра.

Из чего же изготавливают гильзы цилиндров? С учетом всех перечисленных нагрузок, а также повышенных требований к прочности, создается представление, что гильзы должны изготавливаться из какого-то «космического» металла! Но нет, все намного проще – их делают из серого чугуна, потому что он отвечает всем (в том числе, повышенным) техническим требованиям.

Он отлично держит масляную пленку, чугун стоек к износу трением, также имеет относительно высокую коррозионную устойчивость, особенно если его легируют хромом, молибденом, фосфором, ванадием и медью.

Разумеется, некоторые блоки цилиндров выполняются как единая деталь для всех «банок» сразу. Но такое производство менее технологично, и этот процесс является более дорогостоящим, чем в случае производства гильз по отдельности. Кроме того, выход из строя «сепаратной» гильзы цилиндра влечет более дешевый ремонт – замену. Когда же блок единый, то его замена обойдется существенно дороже.

Что это такое

Задиры в автомобильном двигателе — дефекты зеркала цилиндра или юбки поршня. Появляются из‐за механического повреждения, которое вызвано возросшей силой трения, нарушением ориентации деталей относительно друг друга. Если говорить простыми словами, на металле образуются царапины: вертикальные, горизонтальные и смешанные. Вот как это выглядит на совмещенном фото:

В норме юбка поршня не соприкасается с внутренней поверхностью цилиндра. Но при нарушении фаз газораспределения, в случае закоксовки поршневого пальца и колец происходит столкновение. Зеркало никогда не бывает идеально гладким. Не стоит считать проблемой микроскопические царапины. Надо бить тревогу только когда видите глубокие борозды.

Капитальный ремонт гбц

Необходимость комплексных мер можно определить по следующим признакам:

- отказали направляющие втулки;

- неисправен распределительный вал;

- поломаны чугунные цилиндрические блоки (нужна сварка);

- появились трещины на головке;

- оборвались шатун или клапаны;

- полный износ прокладки;

- нарушена целостность гильзы (возникает вследствие ошибки затяжки крепления и винтов).

Поломки происходят из-за регулярной езды при перегретом двигателе, недостаточной смазке силового узла (некачественное масло, попадание в агрегат топлива или антифриза) и окончании эксплуатационного срока запчастей.

Как отремонтировать трещину

Способ, который следует использовать для устранения проблемы, зависит от размера предполагаемой трещины. Если она слишком велика, разумнее будет провести замену блока, а не ремонтировать его.

Сварка

Это самый доступный и популярный метод для устранения трещин. Однако сам процесс достаточно сложный: необходимо чётко соблюдать технологию, иначе в процессе работы двигателя швы могут разойтись.

Для начала нужно засверлить концы трещины на блоке цилиндров. Это делается для того, чтобы избежать возможного увеличения размеров трещины. Проводить сварку и дальнейшую шлифовку нужно под прямым углом (90 градусов).

Теперь можно приступать непосредственно к сварке. Разогрейте блок цилиндров до 650 градусов по Цельсию, а затем пи помощи флюса и присадочного чугунно-медного прута наложите сплошной шов. Остывание детали должно проводиться в специальном термошкафу.

Внимание! Ни в коем случае не охлаждайте деталь резко, иначе шов может разорваться. Сваривание можно проводить и без разогревания детали, но для этого придётся использовать электрическую сварку медные электроды в жестяной обёртке

После завершения работ обязательно обезжирьте получившийся шов ацетоном или специальным составом. Затем нанесите на него шпателем слой эпоксидной пасты и просушите при комнатной температуре в течение 24 часов. В конце обязательно отшлифуйте обработанный шов

Сваривание можно проводить и без разогревания детали, но для этого придётся использовать электрическую сварку медные электроды в жестяной обёртке. После завершения работ обязательно обезжирьте получившийся шов ацетоном или специальным составом. Затем нанесите на него шпателем слой эпоксидной пасты и просушите при комнатной температуре в течение 24 часов. В конце обязательно отшлифуйте обработанный шов.

Наложение эпоксида и стеклоткани

Это самый простой способ устранения трещин. Заключается он в нанесении поверх повреждённого участка дополнительного слоя из эпоксидной пасты и стеклоткани.

Перед началом работ обязательно обезжирьте участок, чтобы составы лучше приклеились, иначе трещина может снова открыться через некоторое время. Затем по очереди уложите несколько слоёв пасты и столько же стеклоткани

Обратите внимание на то, что в последнюю очередь должен лечь слой эпоксида

Метод SEAL-LOCK

Этот современный метод считается самым трудоёмким, но при этом и наиболее удобным. Для его применения не нужно вытаскивать сам двигатель, все манипуляции производятся без демонтажа. Суть технологии в заполнении найденных трещин мягким металлом.

- Сначала локализуйте повреждения и засверлите трещину с краёв.

- Затем просверлите отверстия поперёк, чтобы вставить в них скобы, которые будут стягивать края отверстия. Размер скоб подберите в соответствии с параметрами просверленных дырок.

- Теперь нужно просверлить отверстие между установленными скобами, а затем нарезать конусную резьбу с помощью особого метчика.

- Обработайте полученное отверстие, чтобы убрать окисную плёнку.

- Закрутите заглушку в виде конуса в получившееся отверстие с резьбой.

- Теперь нужно подпилить лишнюю часть заглушки, которая торчит над блоком цилиндров. Затем докрутите заглушку посильнее, чтобы подпиленная часть сломалась.

- Зашлифуйте оставшуюся выступающую часть.

- Начните выпиливать следующее отверстие так, чтобы оно немного перекрывало предыдущее с заглушкой. Продолжайте делать заглушки, пока ими не заполнится вся трещина.

- Получившийся шов из заглушек дополнительно спрессуйте, чтобы разрыв зафиксировался максимально надёжно.

Обнаружить и устранить трещины в цилиндре не так трудно, как кажется. Самый простой способ в домашних условиях — это вариант с нанесением эпоксида и стеклоткани. Он не займет много времени и сил, а также прост если чините машину самостоятельно.