Номенклатура, размеры и применяемость поршневых колец ЗМЗ

Для двигателей ЗМЗ предлагается широкая номенклатура поршневых колец, отличающихся размерами и применяемостью:

- 53-1000100 — для ЗМЗ-53, 511, 513, 5234, 5244, диаметр 92 мм, с составным маслосъемным кольцом;

- 402.1000100-51 — для ЗМЗ-402, 406, 511, 513, диаметр 92,0 мм;

- 402.1000100-52 — то же, диаметр 92,5 мм (первый ремонтный размер)

- 402.1000100-353 — то же, диаметр 93 мм (второй ремонтный размер);

- 405.1000100 — для ЗМЗ-405, 409, диаметр 95,5 мм;

- 405-1000100-АР — то же, диаметр 96,0 мм (первый ремонтный размер);

- 405.1000100-БР — то же, диаметр 96,5 мм (второй ремонтный размер);

- 40524-1000100 — для ЗМЗ-40524,40904 Евро-3, диаметр 95,5 мм;

- 40524-1000100-10-АР — то де, диаметр 96,0 мм (первый ремонтный размер);

- 40524.1000100-10-БР — то же, диаметр 96,5 мм (второй ремонтный размер);

- 406.1000100 — для ЗМЗ-402, 406, 511, 513, диаметр 92,0 мм;

- 406.1000100-АР — то же, диаметр 92,5 мм (первый ремонтный размер);

- 406.1000100-01-БР — то же, диаметр 93,0 мм (второй ремонтный размер);

- 409.1004060 — для ЗМЗ-405, 409, диаметр 96 мм;

- 410.1000100 — для ЗМЗ-410, диаметр 100,0 мм;

- 410.1000100-АР — то же, диаметр 100,5 мм (первый ремонтный размер);

- 410-1000100-БР — то же, диаметр 101,0 мм (второй ремонтный размер);

- 511-1000110 — для ЗМЗ-53, 511, 513, 5234, 5244, диаметр 92 мм;

- 514.1000100 — для ЗМЗ-514, диаметр 87,0 мм.

Для двигателей ЗМЗ одни и те же кольца выпускаются трех типов — номинального размера, первого и второго ремонтного размеров. Диаметры колец отличаются на 0,5 мм, что позволяет подбирать детали при установке ремонтных поршней и гильз (либо после расточки гильз до предусмотренных производителем ремонтных размеров).

На все кольца наносится маркировка с указанием диаметра и положения на поршне. Маркировка располагается на верхней грани кольца, обычно с двух сторон от его замка.

Кольца поставляются в полном комплекте для одного двигателя, но при необходимости можно купить только три кольца для одного поршня. Сегодня поршневые кольца для моторов ЗМЗ выпускаются различными предприятиями, в том числе ОАО “ЗМЗ”, “Мотордеталь”, KENO, Mahle и другими. Также сам завод применяет кольца чешского производства “Бузулук”.

Признаки и причины износа (поломки) поршневых колец

На автомобилях ВАЗ в процессе эксплуатации происходит износ двигателя, так же выходят из строя ПК. Кольца могут:

- ломаться на две или несколько частей;

- изнашиваться по толщине;

- иметь общий износ.

Часто поломка деталей происходит вследствие перегрева ДВС, в этом случае в цилиндрах уменьшается компрессия, и мотор теряет мощность. Признаками неисправных ПК является:

- сизый дым из трубы глушителя, особенно часто он проявляется после долгой работы на холостых оборотах при резком нажатии на педаль газа;

- повышенный расход масла в двигателе;

- падение мощности, мотор перестает тянуть;

- закоксовывание свечей зажигания.

Если появляются признаки неисправности в поршневой группе, в первую очередь меняются поршневые кольца. Но замена ПК не всегда дает нужный эффект, часто после ремонта мотор продолжает дымить и расходовать масло. Причина здесь простая – имеется износ в самих цилиндрах. В блоке обычно гильзы изнашиваются неравномерно – они приобретают овальную форму, из-за выработки поршневые кольца не прилегают плотно к стенкам цилиндров и не обеспечивают герметичность.

Анатомия поршневых колец

Не следует думать, что для всех колец из комплекта применяется один и тот же металл. На применяемый материал основное влияние оказывает расположение поршневых колец на поршне. Поскольку все поршневые кольца работают в разных условиях, то и требования, предъявляемые к сплавам, из которых они изготовлены, различны.

Первое компрессионное кольцо

В наиболее тяжелых условиях находятся первые компрессионные кольца, поэтому к ним предъявляются наиболее высокие требования по жаростойкости и сопротивляемости износу. Чаще всего их изготавливают из чугуна с противоизносной вставкой из молибдена.

На первый взгляд все компрессионные кольца выглядят одинаково, однако их конфигурация может существенно различаться. Например, верхнее может быть немного перекручено. В результате с поверхностью цилиндра контактирует только его кромка, а не вся поверхность. Благодаря этому, уменьшаются потери на трение, и сокращается время приработки.

Другой тип – компрессионные кольца с L-образным участком. Их отличительная особенность – способность менять степень уплотнения в зависимости от давления, оказываемого рабочими газами на тыльную часть большого L-образного выступа. Под давлением они расширяются, улучшая компрессию (во время такта сжатия), когда давление уменьшается, диаметр наоборот, уменьшается, при этом уменьшается трение и износ деталей. Какие из колец лучше, каждый решает сам, поскольку у всех имеются свои преимущества.

Второе компрессионное кольцо

Условия его работы менее напряженные, поэтому требования, предъявляемые к материалу, из которого оно изготовлено, менее жесткие. Второе компрессионное кольцо выполняет двойную задачу:

- обеспечивает дополнительное уплотнение, задерживая газы, прорвавшиеся через первое;

- работает наподобие скребка, препятствуя попаданию моторного масла в камеру сгорания.

Нередко вторые компрессионные кольца имеют форму усеченного конуса, т.е. диаметр верхней части меньше, чем диаметр нижней. Благодаря такой конструкции, при движении поршня вниз со стенок цилиндра удаляется масло.

Маслосъемные кольца

Они устанавливаются под компрессионными. В отличие от последних, их поверхность не сплошная, она имеет окошки, предназначенные для отвода моторного масла. В современных двигателях маслосъемные кольца устанавливаются по одному на каждый поршень, раньше они устанавливались по несколько, особенно в двигателях, предназначенных для стационарного использования.

Правильная установка поршневых колец

Рано или поздно ваш мотор износится и потребует либо смены поршневых колец, либо поршневой в целом.

Вроде поменять поршневые кольца – это рядовая задача, доступная каждому, кто мало-мальски знаком с устройством и принципом работы примитивного четырехтактного мотора. Но, к сожалению, люди страшатся потратить 15 минут своего невероятно драгоценного времени на прочтение литературы и запихивают все в мотор по принципу (а так и стояло. наверное, работать будет). Ну, флаг вам в руки и скорейшего обращения в сервис.

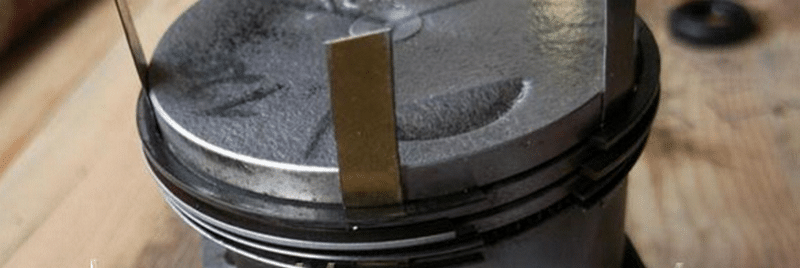

Итак, берем поршень и видим 3 проточки под установку поршневых колец. Никаких ограничительных стопоров на 4-тактных моторах нет, как на 2-тактных двигателях, например.

На 4-тактных моторах есть два вида поршневых колец. Первые два, которые устанавливаются в две верхние проточки, являются компрессионными. Исходя даже из названия понятно, что они отвечают за наличие компрессии в вашем моторе и должный удерживать собой газы, образовывающиеся в момент вспышки за счет горения топлива в камере сгорания.

Следующие три кольца являются маслосъемными. Тут тоже сразу ясно их предназначение. Они отвечают за снятие масла, которое покрывает стенки цилиндра в тот момент, когда поршень возвращается вниз. Если эти кольца будут пропускать, то масло будет оставаться на стенках цилиндра, а это чревато тем, что мотор начнет поджирать масло, и, естественно, появится дым.

Как устанавливать первично? Да, в принципе, как и стояли с завода, в том же порядке, но во избежание ошибок показываем еще раз.

Первоначально ставим главное маслосъемное кольцо: то, которое имеет волнообразную структуру. Установить его проще некуда, так как оно самое эластичное из всех.

Дальше ставим верхнее и нижнее ТОНКИЕ маслосъемные кольца. Они немного тверже, но с их установкой тоже не должно возникнуть проблем.

Теперь ставим поршневые компрессионные кольца: те, которые более толстые и «твердые». Первоначально устанавливаем нижнее, затем верхнее. Поставить их немного сложнее, так как они менее эластичны и более твердые. Сломать вам их вряд ли удастся, но вот при совершенно кривых руках погнуть их проще некуда.

Думаете, на этом все? Нет!

Дело в том, что кольца еще нужно правильно расположить на поршне, чтобы замки колец (место пропила) не попадали друг на друга. Проще говоря, нужно, чтобы пропил нижнего кольца не был расположен прямо над пропилом верхнего кольца.

Начинаем с верхних поршневых колец.

Замок нижнего кольца располагаем посередине над полостью клапана, например, впускного (можно и выпускного, тут разницы нет).

Замок же верхнего кольца располагаем строго в противоположной стороне от нижнего кольца. Соответственно, если замок нижнего кольца над полостью под впускной клапан, то замок верхнего над полостью под выпускной клапан.

Теперь переходим к маслосъемным кольцам. Эти кольца точно так же нужно расположить, чтобы ни один замок не совпал. Поэтому верхнее кольцо располагаем над отверстием под поршневой палец, с правой стороны.

Второе же (то, которое нижнее) располагаем с противоположной стороны, также примерно посередине отверстия под поршневой палец.

Последнее же волнообразное маслосъемное кольцо ставим в любую из четырех получившихся секций между отверстием под палец и полостью под клапан.

А теперь к вашему вопросу: что за ерунду нам тут втирает автор? И зачем так кропотливо выставлять положение всех 5 колец?

Объясняем. Все это мы делали, чтобы не получилось так, что когда один замок располагался над другим, через эти замки не проходят газы (в случае с поршневыми кольцами) и не оставалось на стенках масло (в случае с маслосъемными кольцами).

Если брать во внимание поршневые кольца, то это потеря компрессии и пропуск раскаленных рабочих газов до маслосъемных колец, которые не рассчитаны на такие внезапно появившиеся высокие рабочие температуры. Как итог, кольца после определенного времени могут сгореть

Если же обратиться к маслосъемным кольцам и совпадению замков на них, то у нас не будет полностью сниматься масло: оно будет доходить до поршневых колец, что приведет к закоксовыванию канавок колец, и как итог они залягут, а потом сгорят

Если же обратиться к маслосъемным кольцам и совпадению замков на них, то у нас не будет полностью сниматься масло: оно будет доходить до поршневых колец, что приведет к закоксовыванию канавок колец, и как итог они залягут, а потом сгорят.

Как результат, вы получите сгоревшие кольца и износ поршневой.

Итог: выставить замки колец перед установкой – это дело 2 минут, а срок службы мотора данная операция может продлить на десятки часов.

Цилиндро-поршневая группа

Цилиндро-поршневая группа, приведенная на схеме 21, состоит из трех цилиндров: в среднем цилиндре установлен поршень с пу-стртелым штоком, а в боковых – плунжеры.

Детали цилиндро-поршневой группы смазываются мелкораспыленным маслом.

Работа цилиндро-поршневой группы в этих условиях не имеет известных аналогий. В существующих пневматических компенсаторах с поршневым разделителем двух сред поршень испытывает знакопеременную нагрузку, частота которой в четыре раза превышает частоту пульсирующей нагрузки на поршень в регуляторе. Окончательно решить вопрос о надежности и долговечности цилиндро-поршневой группы пневматической системы регулирования можно только в условиях проведения промысловых испытаний.

| Износ цилиндра двигателя по образующим. |

Детали цилиндро-поршневой группы ( цилиндр, кольца, поршень) работают в условиях высоких, часто изменяющихся нагрузок, оборотов и температур.

В цилиндро-поршневых группах для уплотнения поршня не следует применять мягкие уплотнительные кольца или манжеты, так как из-за отверстия или проточки в цилиндре мягкие уплотнительные устройства сравнительно быстро изнашиваются.

Некоторое усложнение цилиндро-поршневой группы, обусловленное наличием двух кольцевых проточек, расстояние между которыми определяется длиной перемещения при движении поршня по циклу Медленный подвод, а также дросселем Д1 ( обычно игольчатого типа), встроенным непосредственно в цилиндр, оправдано, так как этим достигается автоматическое переключение скоростей при наличии в схеме малого количества функциональных узлов.

Указанные схемы цилиндро-поршневых групп широко применяются для приводов суппортов в многорезцовых и копировально-токарных станках, а также в агрегатных станках для перемещения силовых головок.

Износ деталей цилиндро-поршневой группы и экономичность работы двигателя связаны с температурой перегонки 90 % об. и температурой конца кипения бензина. Бензин с повышенными значениями этих показателей содержит большее количество тяжелых фракций, полностью не испаряющихся во впускном трубопроводе и поступающих в цилиндр. Жидкая пленка бензина смывает масло со стенок цилиндра, вытекает через зазоры поршневых колец в картер, понижает вязкость масла и его смазочную способность.

Прогрев деталей цилиндро-поршневой группы какой-либо опасности не вызывает, так как при всех возможных степенях сжатия, существующих на компрессорных станциях магистральных газопроводов, не создаются условия для повышения температуры сжимаемого газа более 120 С. Средняя температура сжимаемого газа на КС составляет до 90 С.

Улучшение приработки цилиндро-поршневой группы отечествен ных двигателей послевоенных марок достигается лужением всех поршневых колец, кроме верхнего. Верхнее поршневое кольцо во всех двигателях, как ранее указывалось, покрывают пористым хромом.

Основные детали цилиндро-поршневой группы и кривошип-но-шатунного механизма подбирают в строгом соответствии с техническими условиями, приведенными на рабочих чертежах предприятия-изготовителя.

Улучшение приработки цилиндро-поршневой группы отечественных двигателей достигается лужением или фосфатированием всех поршневых колец, кроме верхнего. Верхнее поршневое кольцо во всех двигателях, а в двигателе ЗИЛ-130 оба верхних кольца покрывают пористым хромом.

В рассматриваемом варианте цилиндро-поршневая группа 10 расположена вертикально, поэтому с целью устранения самопроизвольного опускания поршня и связанного с ним рабочего органа, к поршневой полости подкреплен напорный золотник с обратным клапаном, который пропускает жидкость из поршневой полости только тогда, когда давление в ней превысит усилие настройки пружины напорного золотника. Обычно пружина золотника настраивается так, что ее усилие на 2 – 3 кГ / см больше, чем давление в поршневой полости, вызванное весом всех подвижных частей.

При выбранной конструкции цилиндро-поршневой группы обязательным условием является то, что длина поршня должна быть больше величины рабочего перемещения на 25 – 30 мм. Поэтому габаритные размеры цилиндра, а возможно и станины несколько увеличиваются.

Типы, конструкция и особенности поршневых колец ЗМЗ

На ранних и актуальных моделях двигателей ЗМЗ поршни комплектуются тремя кольцами:

- Верхнее компрессионное;

- Нижнее компрессионное;

- Маслосъемное.

Кольца на поршне располагаются в указанном порядке, чем обеспечивается надежная герметизация камеры сгорания и смазка стенок цилиндра с одновременным удалением излишков масла при движении поршня вниз. Кольца в зависимости от типа и назначения имеют различную конструкцию.

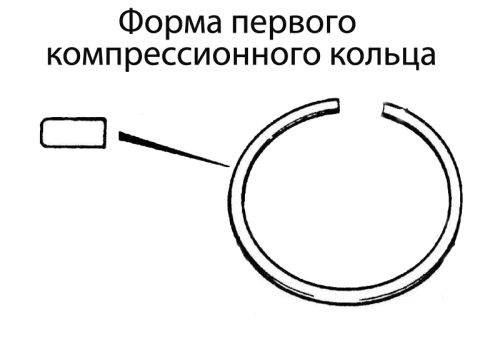

Верхнее компрессионное кольцо. Цельное, имеет обтекаемый профиль внешней стороны (контактирующей со стенками цилиндра), образуемый двумя плоскими или радиусными фасками. С внутренней стороны выполняется одна (на ЗМЗ-405) или две (на ЗМЗ-402, 406 и других моторах) фаски, обеспечивающие правильное положение кольца при движении поршня вверх и вниз. Также существуют кольца и без фасок с внутренней стороны (на ЗМЗ-4025, 4026). На кольце выполняется Z-образный замок. Кольцо изготавливается из высокопрочного чугуна (ВЧ) или высоколегированной стали, имеет покрытие хромом или хромов и фосфором.

Нижнее компрессионное кольцо. Цельное, имеет профиль с заостренной нижней внешней гранью, внешняя поверхность обычно отклонена от вертикальной плоскости внутрь. На внутренней поверхности выполняется две фаски, на кольце обязательно присутствует Z-образный замок. Кольца изготавливаются из высокопрочного (ВЧ) или серого (СЧ) чугуна, имеют фосфорное покрытие для упрочнения поверхности.

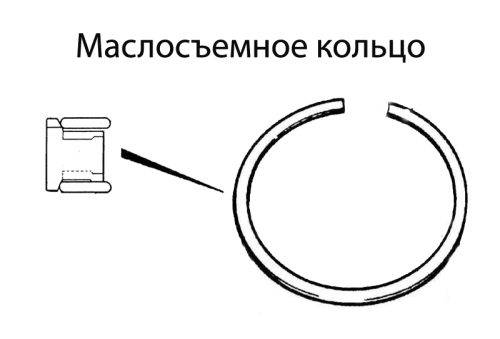

Маслосъемное кольцо. На различных двигателях ЗМЗ находят применение маслосъемные кольца трех конструктивных типов:

- Цельные с расширителем в виде свернутой в кольцо пружины (на большинстве актуальных моделей, в том числе ЗМЗ-402, 405, 406 и других). В кольце предусмотрены прорези для отвода излишков масла через каналы в поршне;

- Составное из трех деталей — двух кольцевых дисков и расположенного между ними радиально-осевого расширителя (на некоторых модификациях ЗМЗ-406);

- Составные из четырех деталей — двух кольцевых дисков, одного радиального и одного осевого расширителя (на некоторых модификациях ЗМЗ-402, ЗМЗ-53, 511, 513).

Маслосъемные кольца изготавливаются из серого чугуна (СЧ) и имеют хромовое и фосфорное покрытие, расширители изготавливаются из стали.

Следует заметить, что даже на одной модификации двигателя могут применяться различные по конструкции кольца, однако они в любом случае имеют указанные выше характерные особенности — расположение фасок, наличие заостренной нижней кромки у второго компрессионного кольца, и т.д.

Правильный подбор и замена поршневых колец ЗМЗ

Поршневые кольца работают в сложном температурном режиме и подвергаются высоким нагрузкам переменного характера, что приводит к их интенсивному износу и поломкам. Выработавшие свой ресурс кольца не могут обеспечить необходимую степень компрессии, что отражается на работе силового агрегата — он теряет мощность и приемистость, появляются сложности на переходных режимах и т.д. Такие кольца подлежат замене.

Также кольца необходимо менять и при капитальном ремонте ЦПГ двигателя, в ходе которого устанавливаются поршни ремонтного размера или производится расточка цилиндров. В этом случае старые кольца, даже если они имеют приемлемое состояние, уже не подойдут по размерам, поэтому для обеспечения компрессии требуются кольца увеличенного диаметра.

На замену следует брать кольца, соответствующие модели двигателя и размеру поршней. При простой замене колец можно использовать детали номинального размера, при капитальном ремонте необходимо устанавливать кольца наиболее близкого ремонтного размера — первого или второго. При несоответствии размеров кольца либо не позволят поршню войти в цилиндр, либо недостаточно сомкнутся (то есть, зазор в замковой части будет выходить за допустимые пределы) и не обеспечат достаточной компрессии.

Замену деталей необходимо выполнять в соответствии с инструкцией по ремонту силового агрегата. Для демонтажа и монтажа колец рекомендуется прибегать к специальному съемнику в вид клещей, а для установки полностью собранного поршня в цилиндр следует применять оправку для поршневых колец. Перед установкой новых колец обязательно нужно очистить канавки на поршне и каналы в них от нагара и лаковых отложений, это лучше всего тоже делать специальным приспособлением. Кольца нужно устанавливать в соответствии с их рабочим положением в канавке, монтаж детали вверх ногами недопустим! Также нужно правильно располагать замки колец — они не должны располагаться друг над другом, нужно разводить их на 180 градусов.

При монтаже кольца нельзя чрезмерно раздвигать и сгибать, так как это может привести к их поломке. По тем же причинам нужно избегать падения этих деталей на пол или, наоборот, падение на них тяжелых твердых предметов.

При монтаже колец, особенно ремонтных, следует с помощью щупов проверять зазоры между кольцами и стенками их каналов, и в замке при сжатых кольцах — значения этих зазоров должны соответствовать указанным в инструкции. Если зазоры слишком большие, то кольца подобраны неправильно и их придется заменить на детали следующего ремонтного размера.

Если поршневые кольца для двигателя ЗМЗ подобраны и установлены правильно, то силовой агрегат приобретет утерянные характеристики и будет надежно работать на всех режимах.

Процедура установки

Фирменные изделия проверенных производителей имеют удобную маркировку, благодаря которой понятно, как правильно установить поршневые кольца. На одной из сторон написано «TOP», что на английском означает «верх». Эта сторона должна быть направлена к камере сгорания или верхней части поршня.

Обозначение на сторонах колец

Обычно используют два метода установки. Один из них более безопасный, а второй чаще применяют или большие профессионалы или абсолютные новички. Оба подойдут для самостоятельного применения во время ремонта.

Установка с помощью металлических пластин

В первом случае понадобится нарезать несколько плоских кусочков жестянки, толщиной примерно от 0,3 до 0,5 мм. Три или четыре таких листа располагают по диаметру поршня. На них надеваются кольца. И опускаются до уровня прорези. Потом оправка для поршневых колец из пластин вынимается, и колечко садится в нужный паз. Способ прекрасно подходит для любого мастера.

Монтаж поршневого кольца

Второй вариант требует определенного опыта и умения. Он заключается в том, что нужно пальцами развести зазор, увеличивая внутренний диаметр кольца до той степени, чтобы пропустить через него поршень и установить в нужный паз. Минусы заключаются в том, что часто неопытные слесари ломают много колец, применив большее усилие, чем нужно.

Поршневые кольца

Поршневые кольца — кольца незамкнутого типа, которые устанавливаются с минимальным зазором в специальных канавках, выполненных на внешней поверхности поршня. Поршневые кольца являются уплотнительным элементом ЦПГ, посредством которого удается добиться необходимой герметизации камеры сгорания в устройстве поршневых двигателей.

Поршневые кольца бывают двух типов:

- компрессионные поршневые кольца;

- маслосъемные поршневые кольца;

Современные бензиновые и дизельные двигатели обычно имеют 3 кольца:

- первое (верхнее) компрессионное кольцо;

- второе (нижнее) компрессионное кольцо;

- маслосъемное кольцо;

Высокофорсированные бензиновые агрегаты могут иметь только 1 компрессионное кольцо, в то время как на поршне дизельного мотора могут быть установлены 3 компрессионных кольца.

- Применение компрессионного поршневого кольца позволяет реализовать скользящее герметичное соединение и создать эффективное уплотнение лабиринтного типа между поршнем и стенками цилиндра. Благодаря использованию компрессионных поршневых колец удается избежать прорыва отработавших газов из камеры сгорания в избыточном количестве. Допустимым количеством прорывающихся газов на ДВС с исправной ЦПГ считается показатель до 1%.

- Поршневые кольца дополнительно отвечают за регулирование количества моторного масла, которое остается на стенках цилиндров для смазывания самих колец и поршней, и препятствуют попаданию смазки в камеру сгорания. Указанную функцию выполняет маслосъемное, а также частично второе компрессионное кольцо.

- Еще одной функцией поршневых колец является охлаждение поршней, которое обеспечивается благодаря отводу тепла от поршня путем передачи избытков нагрева на стенки цилиндров.

Кольца в цилиндрах двигателя работают в крайне тяжелых условиях, так как постоянно испытывают серьезные механические и тепловые нагрузки. По этой причине к материалу изготовления, конструкции поршневых колец и способу их крепления на поршне выдвигаются особые требования. Поршневые кольца изготавливаются из чугуна или упругой легированной стали. Для улучшенной износостойкости на поверхность компрессионного кольца в процессе производства наносят дополнительное покрытие. Материалом такого покрытия выступает хром или молибден.

Поршневые кольца имеют специальный замок. Замок поршневого кольца фактически представляет собой разрез. Благодаря такому замку упругое кольцо способно разжиматься и сжиматься подобно пружине.

Другими словами, поршневое кольцо представляет собой не окружность, а имеет дугообразную форму с зазором между концами в области разреза. После того, как поршневое кольцо устанавливается в цилиндр, происходит его сжатие. Зазор в области замка уменьшается до показателя 0.1- 0.5 мм, который определен конструкцией двигателя. При этом величина разреза не позволяет поршневому кольцу срываться с посадочного места на поршне.

Величина зазора поршневых колец для каждой модели двигателя является строго определенным параметром. Увеличение зазора поршневых колец приводит к разгерметизации и прорыву газов из камеры сгорания. Результатом становится потеря мощности двигателя. Уменьшение зазора поршневого кольца может привести к заклиниванию кольца в цилиндре двигателя после теплового расширения.

Заклинивание поршневых колец вызывает поломку самих колец, образование задиров на зеркале цилиндров и другие повреждения. Также некоторые производители предлагают специальные поршневые кольца без зазоров.

Маслосъемные кольца устанавливаются под компрессионными, отличаются более сложной конструкцией. Маслосъемное кольцо имеет форму короба с двумя гранями, а также внутренние щели. Грани выполняют функцию скребка, посредством которого лишнее масло удаляется со стенок цилиндра. Через щели маслосъемного кольца смазка отводится к поршневым дренажным отверстиям.

Среди наиболее распространенных неисправностей отмечается износ, разрушение и потеря подвижности поршневых колец. К ускоренному износу и разрушению часто приводит детонация и перегрев двигателя, потеря подвижности возникает в результате закоксовки поршневых колец. Подобная неисправность также называется залеганием поршневых колец, при этом первыми обычно залегают маслосъемные кольца.

Последствия износа поршневых колец

Последствия износа поршневых колец часто схожи с другими неисправностями, поэтому следует произвести качественную диагностику в виде замера компрессии и проверки на утечку воздуха в цилиндре.

Более подробно о последствиях:

- трудный запуск на “холодную”. Когда двигатель не прогрет, между поршнем и цилиндром образуется повышенный зазор и уменьшается он только за счет прогрева, соответственно расширения трущихся деталей. Начальный износ колец проявляет себя только на непрогретом моторе, после двигатель работает стабильно. Эффект вы можете наблюдать за счет сизого дыма на холостом ходу;

- повышенный расход топлива при сниженной мощности. Повышенный зазор означает потерю компрессионных свойств, а значит низкое давление — низкое КПД, для достижения которого требуется больше топлива;

- троение мотора. Низкая компрессия обязательно сопровождается троением, а это не только дискомфорт для водителя и пассажиров, но и ускоренный износ опор двигателя и других элементов навесного оборудования.

Проверить состояние колец можно подставив руку к выхлопной трубе или чистый лист, и если обнаружите масляное пятно — с большей долей вероятностью проблема в кольцах.

Раскоксовка поршневых колец

Если мотор начинает дымить, есть вероятность, что в канавках поршней залегли кольца. В наше время есть немало различных современных средств для раскоксовки поршневых колец, и многие водители используют их для восстановления работоспособности мотора. Среди наиболее популярных составов можно отметить:

- Nitrox Power;

- ЛАВР МЛ-202;

- Титан;

- LIQUI MOLY;

- WYNN’S.

Автомобилисты полагают – если движок задымил, нужно воспользоваться средство для раскоксовки, и мотор заработает в прежнем режиме, без расхода масла и без дыма. Действительно, иногда эти средства помогают, но только лишь в тех случаях, когда мотор долго простоял без движения (например, после зимы), и от влаги в нем залегли ПК. Если машина подлежит длительной консервации (ставится в гараж на зимнее хранение) следует вывернуть свечи зажигания и в цилиндры залить масло, а свечные отверстия заткнуть чопиками. При такой профилактике и свечи не отсыреют, и на гильзах не скопиться ржавчина.

Но если все-таки забывчивый автовладелец не предпринял меры профилактики, можно воспользоваться средством для раскоксовки. От ржавчины в цилиндрах избавляемся следующим образом:

- сдергиваем высоковольтные провода;

- выкручиваем все свечи зажигания;

- проворачиваем коленчатый вал так, чтобы все поршни находились в среднем положении;

- в каждый цилиндр заливаем по 45 мл жидкости, наживляем свечи зажигания;

- оставляем «отмокать» цилиндры на 6-7 часов;

- зачем выворачиваем свечи, несколько оборотов прокручиваем стартером, чтобы вся грязь из двигателя вылетела;

- снятые детали устанавливаем на место, запускаем мотор. Первое время он может сильно дымить, но затем дым пройдет.

Автовладельцам следует помнить, что раскоксовка не является панацеей от всех бед, и если поршневые кольца изношены, то поможет только их замена.

При ремонте двигателей автомобилей различных марок и моделей иногда возникают ситуации, когда нужной детали найти быстро не удается. Как правило, это означает, что нужно делать заказ, — и тогда требуемую деталь можно получить только через 5 — 12 дней из-за границы. В некоторых случаях подобный срок может оказаться нежелательным или даже неприемлемым. А есть ли способ найти альтернативные решения?

Как подбирать поршневые кольца?

Замена поршневых колечек – это одна из операций капитального ремонта

Купить лицензионную оригинальную деталь безусловно важно, но это не единственный вопрос, на котором стоит фокусироваться. Основа капремонта – грамотная дефектовка с использованием поверенного измерительного инструмента высокой точности

Не нужно быть экспертом, чтобы понимать, что одно дело заменить кольца на малом пробеге (60-80 тыс. км) по причине закоксовки, а совсем другое – замена колечек по причине физического износа, наступающего на пробеге, близком к проведению капремонта. Так вот, в первом случае, достаточно просто заменить комплект уплотнений, а во втором – необходимо детально осматривать всю «поршневую».

Предмет осмотра – это весьма обширная тема, излагать которую – удел отдельной статьи. Поэтому, остановимся на паре поршень-цилиндр. К моменту капремонта наступает такой износ цилиндров, при котором заводские кольца не в состоянии обеспечивать надежное уплотнение. Тогда говорят о том, что цилиндры необходимо расточить, а кольца и поршни – заменить на аналоги с ремонтными размерами.

Подробности о ремонтных размерах обычно указываются в книге по эксплуатации

Для покупки поршневых колец важно знать точную марку двигателя и размеры поршня/цилиндра. Фирма выбирается на свой вкус, но лучше оригинала обычно не отыскать

При этом важно овладеть навыками отличия подделки от оригинала. В их числе – осмотр кромок колечек (все должны быть одинаковыми), замка (цвета побежалости и грубой обработки не допускаются) и пр.

Задачи, которые выполняют кольца

Для того чтобы энергия от сгорания топлива использовалась максимально эффективно, нужно придать системе герметичность. Так как характеристики поршня и гильзы могут меняться, между данными деталями уменьшается зазор. Это может привести к клину мотора. Производители зазор увеличили, а между этими деталями установили дополнительный уплотнитель – поршневое кольцо.

Уплотнитель, или кольцо, позволяет обеспечить эффективную герметичность камер, где сгорает горючая смесь. Далее, благодаря этим изделиям, от цилиндров и поршней отводится излишнее тепло. Уплотнители оптимизируют смазку поршневой группы.