Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги:

Результат сварки с разным током

Первый случай

Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток.

Второй случай

Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля.

Третий случай

Ток больше допустимого значения. Расплавленная капля от проволоки слишком сильно «просела». На другой стороне явная крупная капля расплавленного металла.

Четвертый случай

Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Сварочные работы для кузова автомобиля

Ни один производитель не может предложить своим покупателям автомобиль с цельнолитым кузовом. На заводах по производству авто изготовляются отдельные жестяные детали, которые впоследствии соединяют в единую конструкцию путем сварки.

Крупные бренды обзаводятся для этого автоматизированными сборочными линиями и узкоспециализированными роботами.

Типичный метод выполнения сварных соединений на металле не подходит для сварки автомобилей, так как имеет ряд минусов.

К примеру:

- малоопытным сварщикам сложно выполнить укладку самого шва;

- при работе требуется учесть риск ведения металла ввиду его сильного локального нагрева, ведущего к неравномерному температурному расширению и деформации;

- высокий расход сопутствующих материалов: сварных электродов, проволоки и т.п.

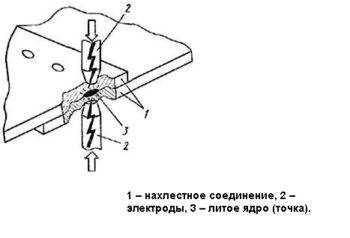

Схема точечной сварки.

Схема точечной сварки.

Автозаводы и СТО применяют иные технологии при сборке авто, способные при необходимости устранить дефект на его кузове, отреставрировать поврежденную деталь транспортного средства:

- стандартная электросварка;

- точечная сварка для кузова, рамы и другие детали грузовых и легковых автомобилей;

- лазерная технология выполнения сварных работ;

- применение инвертора для тонкого металла;

- холодная сварка для глушителя, бензобака, двигателя и других деталей авто из тонких металлов.

Какой сваркой варят кузов авто на заводах?

Автозаводы применяют преимущественно точечную сварку кузовов транспортных средств, позволяющую достичь следующих целей:

- свести к минимальному значению расход сопутствующих материалов;

- повысить точность позиционирования деталей в автоматизированном поточном производстве;

- устранить негативное влияние местного температурного расширения.

Суть технологии заключается в следующем:

- две детали выставляются согласно необходимой позиции относительно друг друга;

- будущую сварную точку сжимают двумя неплавящимися электродами, через которые проходит ток высокой мощности;

- два слоя металла в месте контакта крепко спаиваются друг с другом.

Особенностью технологии считается тот факт, что в процессе сварки не происходит образования сварного шва, не теряется геометрия деталей, но появляется возможность для пружинной деформации.

Все это, в целом, повышает эксплуатационный период конструкции, а также снижает негативное влияние внешних факторов на нее в дальнейшем.

После проведения сварных работ кузов авто окрашивают полностью, что повышает прочность швов и придает конструкции эстетический вид. Также на автозаводах активно применяется лазерная сварка кузова автомобиля, при которой термическую, электрическую или химическую энергию преобразуют в лазерный луч.

Технология полностью автоматизирована, но сопровождается высокой энергопотерей, что позволяет создавать высококачественные сварные швы, стойкие к разному воздействию извне. Выполнить сварку кузова автомобиля своими руками без большого опыта в подобных вопросах может быть затруднительно.

Как варят машину на СТО: инверторная, холодная сварка

Станции технического обслуживания транспортных средств, где применяются аналогичные заводским технологии сварки, в последние годы встречаются все реже.

Проблематика вопроса заключается в том, что точечная сварка требует не только соответствующего оборудования, но и применения большого числа разнообразных сопутствующих материалов.

По этой причине, при выполнении сварочных работ автомобилей, в автосервисе предпочтение отдают иным методам соединения металлических элементов. Так, своевременно устранить коррозийные повреждения, заменить сгнившие детали поможет инверторная сварка.

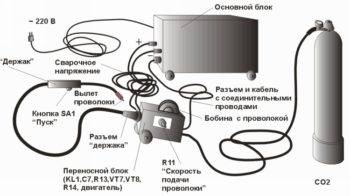

Устройство сварочного полуавтомата.

Устройство сварочного полуавтомата.

Таким оборудованием можно варить металл даже в труднодоступных местах транспортного средства, так как агрегат отличается компактными размерами и легким весом.

Инвертор

Однако при выполнении инверторной сварки с помощью электродов без большого опыта могут получаться неаккуратные швы, поэтому такой ремонт лучше выполнять для багажника или крыльев машины.

Если соединять необходимо тонкие детали из специальных сплавов, варить авто по обычной технологии нельзя.

Она представляет собой особый клей на основе эпоксидной смолы, позволяющий без традиционной сварки заделать отверстия, придать швам прочность, соединить несколько металлических частей воедино. Приобрести подобные средства можно в автомагазинах.

На заметку! Хороший тон фирменных СТО – передача клиентам исправных и чистых транспортных средств. По этой причине завершающим этапом перед передачей автомобиля владельцу является мойка его кузова и чистка салона.

Сварочные работы по кузову своими руками

Самостоятельно проводить сварку кузова нелегко для новичков, к тому же требуется мастерски обращаться с аппаратами для сварки, нужно умело локализовать проблемные места, которые требуется скорректировать в ходе сварки. При этом ремонт корпуса можно условно поделить на локальный и капитальный ремонт.

Полный характеризуется заменой значительной части корпуса автомобиля, а локальный, в свою очередь, обходится лишь обработкой очагов ржавчины на кузове. Если человек несколько раз занимался локальным ремонтом, со временем провести капиталку для него не составит проблемы.

В случае, если процесс коррозии корпуса происходит в месте, незаметным для беглого обзора, например, на кузове, то можно в качестве заплаты ставить любой металл, лишь бы он соответствовал по миллиметражу и качеству. Ну а если коррозия расположилась снаружи, то обязательно используйте тот вид металла, из которого изготовлена кузовная часть.

Если вы заметили, что коррозия затронула небольшой участок, есть возможность обойтись и без сварки корпуса. Вам понадобятся, тем не менее, особенные смеси на основе эпоксидки и стеклоткани. Их накладывают на место повреждения, предварительно зачищенное, и корпус снова выглядит как новый, не потеряв в прочности. Чтобы повысить надёжность такой заплаты, укрепите края изнутри трещины.

Поэтому чтобы защитить кузов от коррозии, наблюдайте за его состоянием очень пристально. Каждый раз после мытья машины начисто и насухо вытирайте её сухой тканью

Обязательно удаляйте с порогов и днища грязь, особенно это важно весной и осенью, когда холодно. Чем лучше вы заботитесь о состоянии кузова, тем дольше вам автомобиль прослужит

Этапы сварки

Последнее, что мы рассмотрим — это сами этапы сварки с полуавтоматом:

- Зарядите устройство проволокой;

- Настройте необходимую полярность тока. Если у вас проволока с флюсом, поставьте минус на горелке, а плюс — на зажиме. Если это обычная проволока, то порядок обратный;

- Подключите шланг подачи углекислорода, соединив баллон с инвертором посредством редуктора;

- Подключите полуавтомат к питанию и зажмите рычаг на горелке. Проследите, как пойдёт газ, далее включится подача электричества и проволоки;

- Проденьте проволоку через медный наконечник и установите газовую дюзу;

- Начинайте сварку, как мы рекомендовали выше.

Правила кузовного ремонта для сварки аргоновой дугой аналогичны, отличие только в сжигаемом газе.

Если вам необходимо произвести сварку на днище авто, знайте, что кроме необходимости обеспечить ровные сварные швы вы должны также обеспечить нужный режим температуры. Заплатка на днище обычно должна быть не толще двух миллиметров.

https://www.youtube.com/watch?v=pd1BFCmLD68

Расположите металл на отверстии равномерно. Для точности расположения воспользуйтесь помощью. Когда вы заварите заплату, обточите её края и нанесите грунт. В случае, если днище при этом изогнулось, обработайте его киянкой. Помните, что у отечественных машин днище -самое слабое место, и его состояние нужно постоянно проверять в яме.

Прочитав эту статью, вы узнали кое-что о сварке. Воспользуйтесь нашими советами, и вы хорошо заварите корпус своего авто. Не забывайте, что вы должны пользоваться защитными средствами, если не хотите, чтобы сварка закончилась плохо.

Сварка кузова автомобиля или какой вид сварки выбрать

Какой сваркой варить кузов авто»>Легковое авто – средство передвижения, необходимое для решения множественных задач. Кузов автомобиля – уязвимая составляющая его конструкции, со временем притягивающая к себе неисправности. Так, периодически образуется необходимость варить кузов (по сроку амортизации автомобиля, либо после ДТП). Прежде, чем приступить к работе, понадобится разобраться, какая сварка кузова автомобиля предпочтительнее и какой способ и оборудование выбрать?

Виды сварки для кузовного ремонта

Для сварочных работ при ремонте кузова легкового автомобиля чаще всего применяют следующие виды сварки:

- углекислотный полуавтомат;

- сварка инвертором.

Инверторная сварка требует большой точности и аккуратности в работе, а также отсутствует возможность работать с металлом толще 3 миллиметров.

https://youtube.com/watch?v=IooBqSZH83Q

Если в качестве альтернативы двуокиси углерода применять аргон, то можно варить даже цветные металлы, включая алюминий, нержавеющую сталь и др. Однако, в таком случае понадобится использовать присадочную проволоку из соответствующего обрабатываемой поверхности металла. Так, если варить алюминиевый лист рассматриваемой части авто, то припой должен будет содержать алюминий.

Починить кузов легкового автомобиля полуавтоматической сваркой достаточно сложно, но вполне возможно, если знать некоторые специфические шаги, алгоритмы действий, придерживаться советов и наставлений опытных профессионалов. Кузов автомобиля — ответственная составляющая, являющаяся основой. Какой должна быть подготовка? Данный вопрос должен интересовать каждого сварщика, желающего починить свой личный транспорт.

Подготовка оборудования и ремонт

Перед сваркой авто должна в обязательном порядке идти надлежащая подготовка. Ниже приведен порядок подготовки сварочного оборудования, представляющего собой углекислотный полуавтомат, а также сама работа по ремонту металлического листа.

Порядок действий

- Сначала питающая сеть проверяется на нагрузочную способность. Это необходимо выполнять из-за того, что полуавтомат представляет собой достаточно мощный электроприбор, удовлетворить требования по мощности которого не каждой сети под силу.

- Следующим образом полуавтомат понадобится оснастить присадочной проволокой, для чего надо будет снять сопло горелки, а затем – отвинтить медный наконечник газовой грелки, используя ключ.

- Далее применяется прижимной ролик с проволокой, производится установка нужной полярности рабочего тока. К примеру, при флюсовой сварке «плюс» устанавливается на зажим, а «минус» — на горелке. При использовании обыкновенной проволоки применяется обратная полярность.

- Теперь конец проволоки заводится на 20 сантиметров в подающий канал оборудования, удерживая припой от осыпания, подводится прижимной ролик. Проволока должна обязательном попасть в канавку на ведущем ролике.

- На проволоку надевается нужный медный наконечник, закручивается и устанавливается газовое сопло.

- Подключается углекислый газ, для чего понадобится установить редуктор на газовый баллон с углекислотой, а затем соединить посредством шланга редуктор и полуавтомат.

Исключительно по окончании выполнения всех вышеописанных процедур полуавтомат может быть подключен к сети, нажата клавиша на рукояти газовой горелки. Сначала подается газ, а уже после неё производится подача проволоки и тока.

Сварочные работы

- При необходимости вырезается требуемый участок металла.

- Отрезок накладывается на поврежденное место, края зачищаются посредством наждачной бумаги.

- Диаметр присадочного материала должен соответствовать толщине обрабатываемой детали.

https://youtube.com/watch?v=OvpbnoHZlSM

- При проведении сварочных работ обязательно применять защитную маску, а также спецодежду. Какой сварочный процесс обходится без средств индивидуальной защиты?

- Полезно помнить, что кузов должен провариваться весь, кроме передней части, поскольку именно она берет на себя минимальную нагрузку.

- Пол автомобиля можно варить с обеих сторон, при этом швы следует обрабатывать специальной грунтовкой.

Неотвратимость процессов ржавления кузова

Автопроизводители постоянно повышают качество своей продукции. Автомобили оснащаются силовыми установками и трансмиссиями, способными отработать значительный срок без проведения капитального ремонта.

Но есть и составляющие, которые даже при самых современных технологиях могут очень быстро получить повреждения. К таким частям можно отнести кузов.

Несущая часть авто постоянно подвергается негативному воздействию окружающей среды. Влага, химические средства, резкие перепады температур становятся причиной возникновения коррозионных процессов, которые, если не принимать мер, могут нанести существенный ущерб кузову, и сделать его практически непригодным для использования.

Сварка кузова атомобиля полуавтоматом

Так как же восстановить кузов на автомобиле с помощью сварки? Имея в наличии простой полуавтомат (у нас это TOP MIG 250C). Мы расскажем какие простые способы способы сварки возможно использовать на тонком металле при реставрации кузова.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля? При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше. Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше. Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Сварочная проволока для полуавтомата. Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины. В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа. Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа. Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще. Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще. Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.Технику выполнения и основные секреты качественной сварки кузова автомобиля Вы можете посмотреть в нашем видео ниже.

Срок службы современных автомобильных кузовов долгим не назовёшь. У отечественных машин он составляет максимум лет десять. Кузова современных иномарок живут чуть дольше — лет пятнадцать. По истечении этого срока автовладелец неизбежно начнёт замечать признаки разрушения, с которыми нужно будет что-то делать. Кроме того, кузов можно повредить и во время ДТП. Какой бы ни была причина, выход почти всегда один: варить. Если вы уверены в своих силах, можно попробовать сделать сварку кузова автомобиля своими руками.

Как правильно восстанавливать кузов?

Важным условием для успешного сваривания кузова является правильная настройка аппарата.

Поэтому перед началом работ следует делать проверку на подручных материалах.

Просто берем два куска металла соответствующей толщины и пытаемся их сварить, причем обязательно используем тот же метод, что и будет использован на кузове (внахлест или встык, стежками или посредством отверстий). В процессе проверки подстраиваем аппарат.

Важно добиться, чтобы не было прожига, а также металл хорошо плавился и соединялся между собой. При использовании инвертора важно подобрать толщину электрода и сварочный ток

Как правило на 1 мм электрода необходимо 30-40 Ампер тока

Поэтому на электрод 2,5 мм нужно 75-100 Ампер. Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице

Как правило на 1 мм электрода необходимо 30-40 Ампер тока. Поэтому на электрод 2,5 мм нужно 75-100 Ампер. Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице

При использовании инвертора важно подобрать толщину электрода и сварочный ток. Как правило на 1 мм электрода необходимо 30-40 Ампер тока

Поэтому на электрод 2,5 мм нужно 75-100 Ампер

Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице

Поэтому на электрод 2,5 мм нужно 75-100 Ампер. Также нужно учитывать и толщину металла, поэтому правильные данные указаны в таблице.

Но это при условии, что сеть выдает 220В

При падении напряжения в сети подбор тока может усложнится, поэтому важно перед основными работами делать проверочную сварку

Также не стоит последовательно приваривать деталь (приложили и начали варить от края к краю), поскольку из-за этого элемент может «повести».

Следует поступать так: приложили деталь, прихватили ее в нескольких местах, и только после этого проходим по всему периметру.

После приваривания элемента места сварки необходимо зачистить от флюса. Если это внешний элемент, придется стачивать их, чтобы обеспечить ровную поверхность.

Если привариваемый элемент собой будет закрывать что-то (к примеру, короб порога), то внутренние поверхности необходимо обработать ингибиторами коррозии, а затем покрыть антикоррозионными материалами. Полученные швы также следует качественно обработать.

Что касается внешних деталей, то вся поверхность шпаклюется и грунтуется, чтобы полностью скрыть следы сварки, после чего кузовные части подвергаются покраске.

Процесс сварки кузова автомобиля полуавтоматом

Прежде всего определимся с необходимым оборудованием.

Инструменты и материалы для работы своими руками

- Полуавтоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, диаметр 1 мм.

- Крупная наждачная бумага.

- Редуктор для понижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при полуавтоматической сварке

- перед началом сварки повреждённый участок с помощью наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки металла плотно прижимаются друг к другу (в случае необходимости допускается использование различных зажимов, временных болтов или саморезов);

далее следует внимательно ознакомиться с передней панелью сварочного аппарата. Там располагаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Расположение переключателей на передней панели сварочного аппарата BlueWeld

теперь к баллону с углекислым газом подключается редуктор так, как показано на фото;

Понижающий редуктор подключается к баллону с углекислым газом

бобина со сварочной проволокой закрепляется в аппарате, после чего конец проволоки заводится в подающий механизм;

Сварочная проволока заводится в подающий механизм

сопло на горелке откручивается пассатижами, проволока продевается в отверстие, после чего сопло прикручивается обратно;

Снятие сопла со сварочной горелки

- после заряжания аппарата проволокой с помощью переключателей на передней панели аппарата выставляется полярность тока сварки: плюс должен быть на электрододержателе, а минус на горелке (это так называемая прямая полярность, которую ставят при работе с медной проволокой. Если же сварка производится обычной проволокой без медного покрытия, то полярность необходимо поменять);

теперь аппарат подключается к сети. Горелка с электрододержателем подносится к ранее подготовленному свариваемому участку. После нажатия кнопки на электрододержателе раскалённая проволока начинает выдвигаться из сопла, одновременно открывается подача углекислого газа;

Процесс сварки автомобильного кузова полуавтоматическим аппаратом

если сварной шов будет длинным, то сварка производится в несколько приёмов. Вначале привариваемый участок «прихватывается» в нескольких точках. Затем делается 2–3 коротких шва по линии соединения. Они должны отстоять друг от друга на 7–10 см. Этим швам необходимо дать остыть в течение 5 минут;

Несколько коротких предварительных швов

и только после этого оставшиеся участки соединяются окончательно.

Края повреждённого кузова сварены окончательно

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, иначе он быстро разрушится. Возможны следующие варианты:

- если шов находится не на виду и в легкодоступном месте, то он покрывается несколькими слоями автомобильного шовного герметика (подойдёт даже бюджетный однокомпонентный вариант, например Body 999 или Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю труднодоступную полость, которую необходимо обработать с внутренней стороны, то используются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такого, как Movil например) и длинной пластиковой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и самостоятельно. Даже если у новичка совершенно нет опыта, расстраиваться не стоит: всегда можно сначала потренироваться на кусках металлолома

А особое внимание следует уделить не только средствам индивидуальной защиты, но и средствам противопожарной безопасности. Огнетушитель у начинающего сварщика всегда должен быть под рукой