Что автолюбители говорят про гильзы цилиндра

- Стоит ли ремонтировать гильзы?

«На улицах городов и по бездорожью катается очень большое количество машин, у которых явно присутствуют проблемы с компрессией. Стоит ли их всех заставлять ремонтировать гильзы цилиндров? Зависит от многих факторов, но главное – от материала самой гильзы».

Требования к гильзованию.

«”Гильзовка” – это весьма опасная в исполнении операция, особенно если изначально не обладать опытом ее проведения. Фактически, гильза – это вкладыш в блоке цилиндров, но подогнанный в гнездо с очень высокой степенью точности с учетом термического расширения блока и самой втулки, а также многих других факторов. При проведении “гильзовки” все детали должны быть идеально чистыми, втулки лучше выбирать из чугуна (он более теплоемкий и твердый).

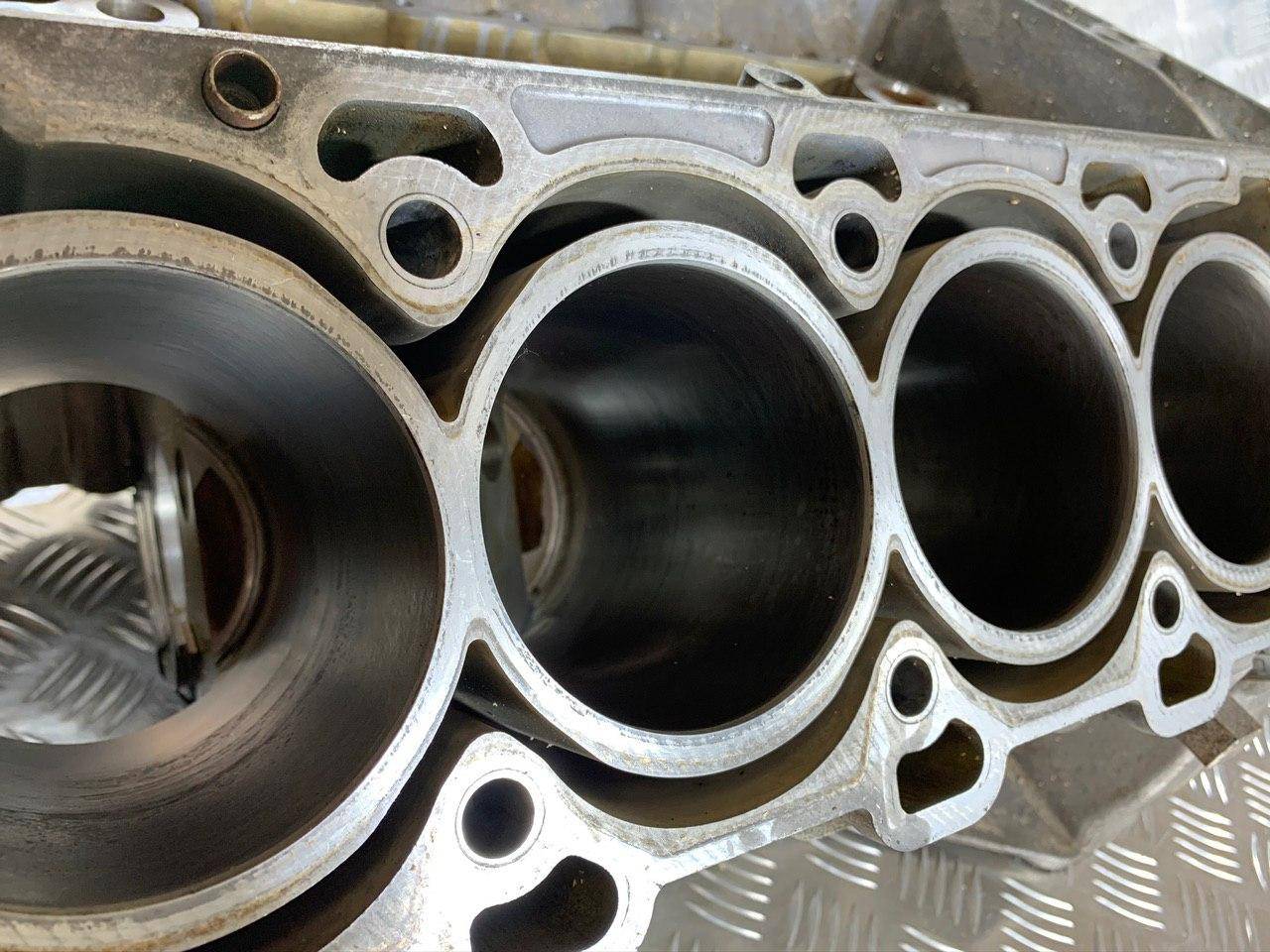

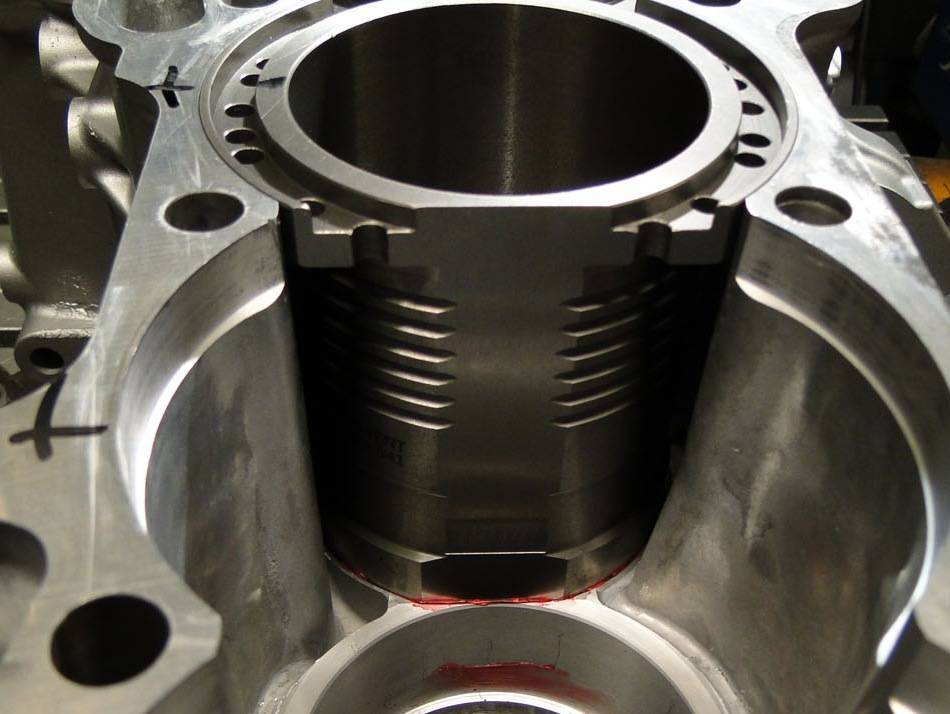

Качество зеркала втулки отражает его цвет – он должен быть матовым – тогда на поверхности не будет рваться масляная пленка. А вот излишняя зеркальность – признак повышенного износа».

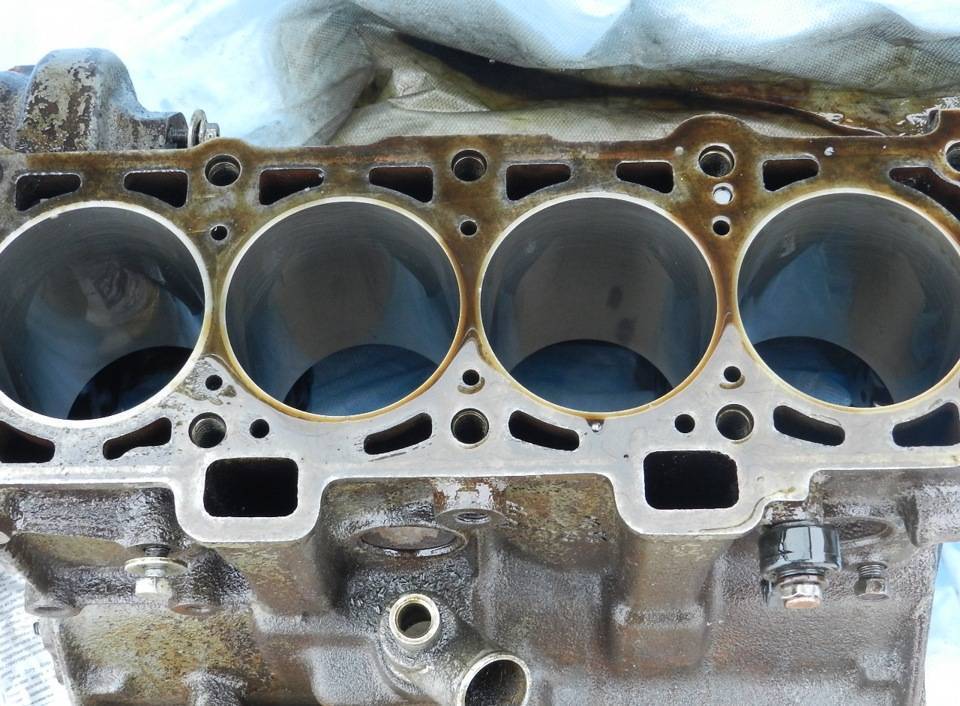

Признаки разрыва гильзы.

«Опыт таких поломок накопился на дизельных моторах д-245 и д-260. Гильзу рвет так, как будто прокладку пробивает. Трещина видна уже при снятии нагара чуть выше верхней мертвой точки и выше верхнего кольца на поршне. Кроме того, снизу гильзы наблюдались выработки – выщерблены».

Сложно ли менять гильзы?

«Имелся опыт замены гильз цилиндров на двигателях японских машин. Проблем не было вообще никаких, но бросались в глаза инновации: один раз изучил подготовленные к установке гильзы, а они изнутри совсем не шлифованные. Вместо этого присутствует какое-то напыление. Потом выяснил, что кобальтовое – оно для того, чтобы кольца эффективнее прирабатывались. Круто! И опять же, не нужно никакой расточки гильз цилиндров. Просто меняем, и все».

Чугунная гильза и стальные кольца.

«Обычно уплотняющие кольца делают из мягкой стали, чтобы они не “сжирали” металл зеркал гильз цилиндров. Плюс к тому – масляная пленка, а чугун крепко удерживает масло на своей поверхности».

Можно сказать, что устройство и назначение гильз цилиндров в данном материале разобраны весьма подробно. Детали эти просто выглядят, но сложны в производстве и замене. А потому процедуру ремонта лучше доверять профессионалам – «пусть пироги печет пирожник и точит сапоги сапожник!».

Инструкция: гильзовка блока

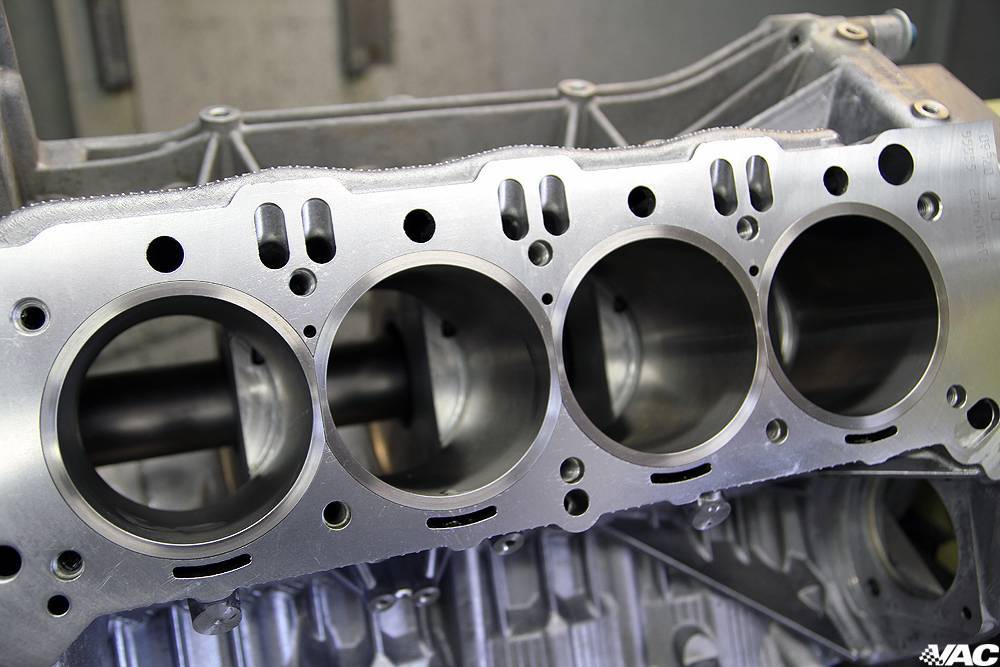

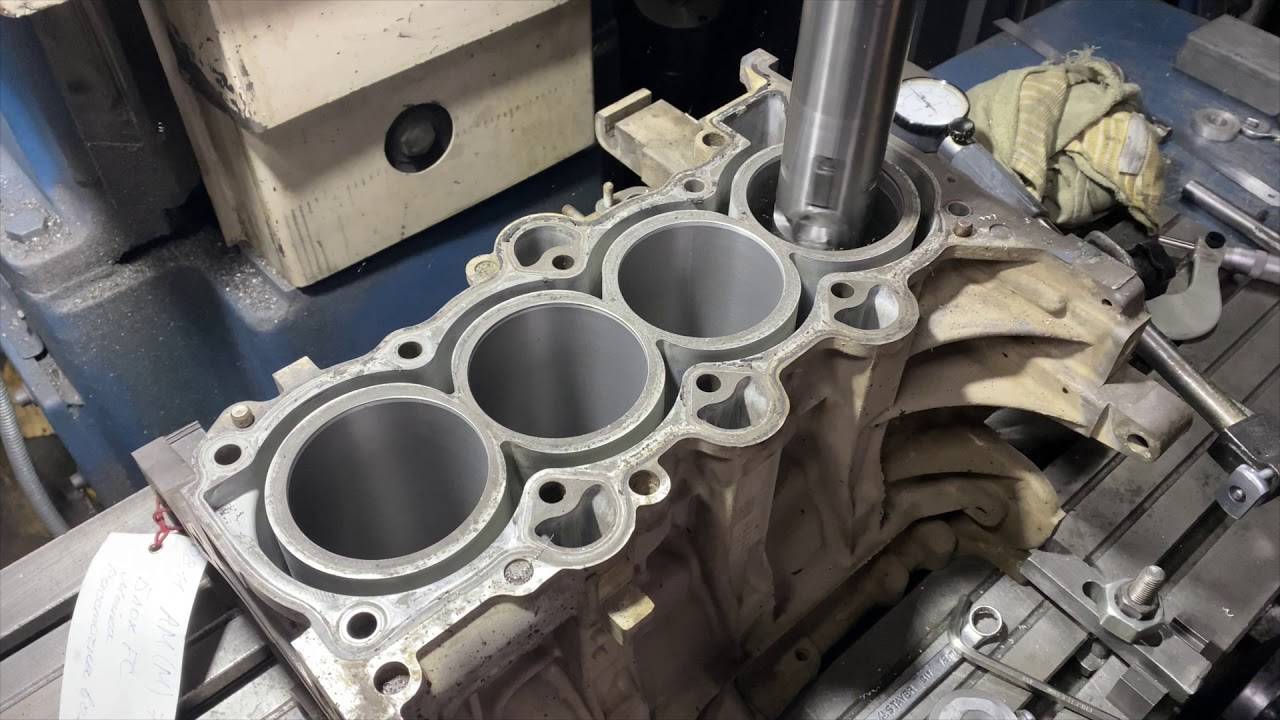

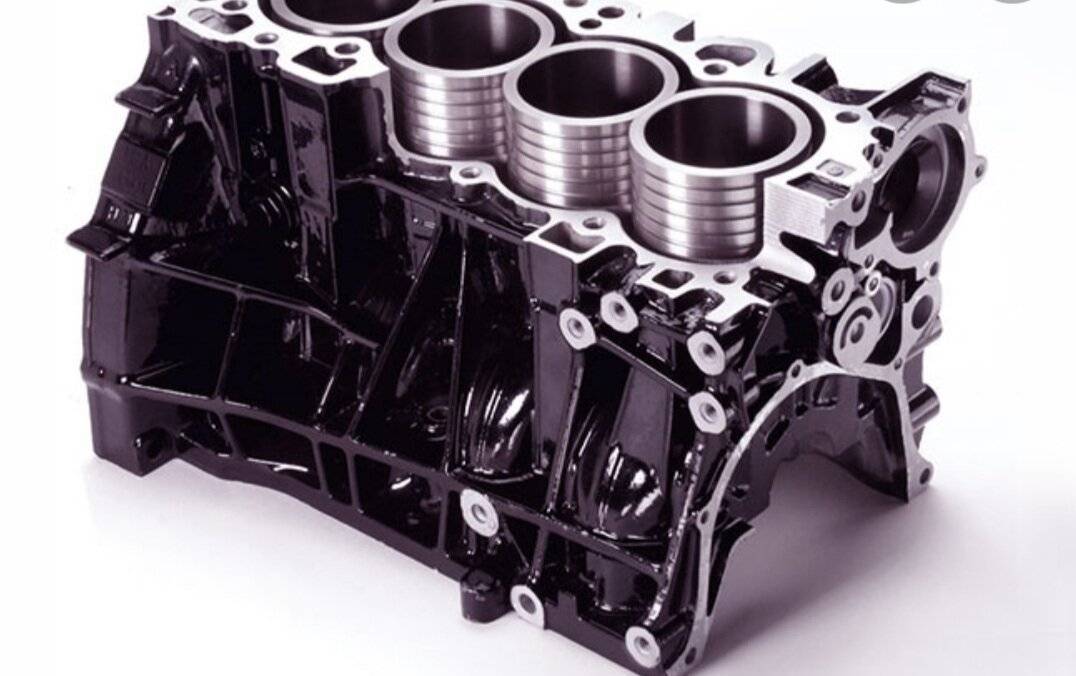

Гильза блока цилиндров — это внутренняя оболочка или съёмная металлическая вставка, в которой уже непосредственно перемещается поршень двигателя. Ремонт необязательно проводится с обновлением всех втулок. Они прежде замеряются, после чего специалист выносит решение о замене гильзы цилиндров.

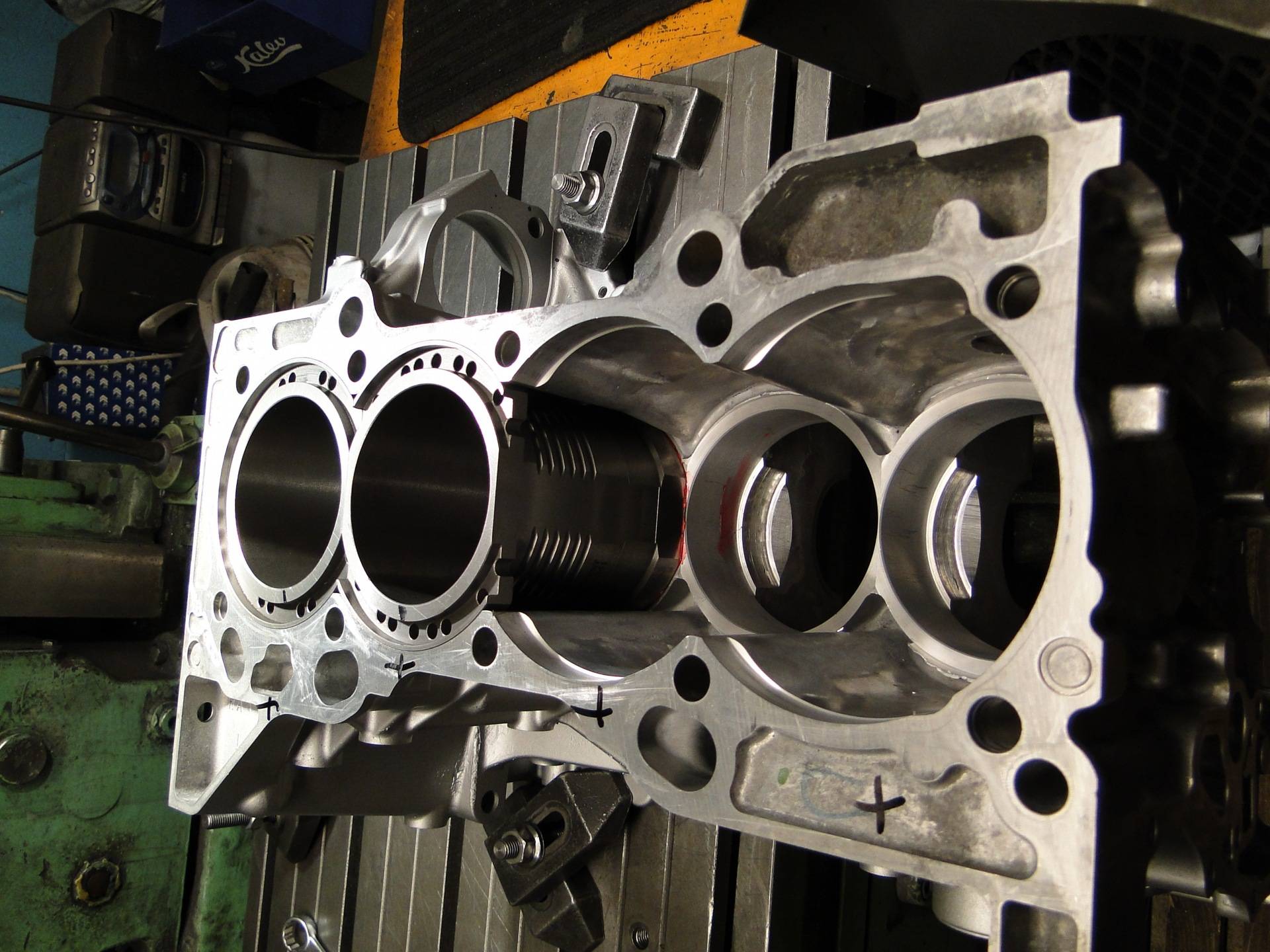

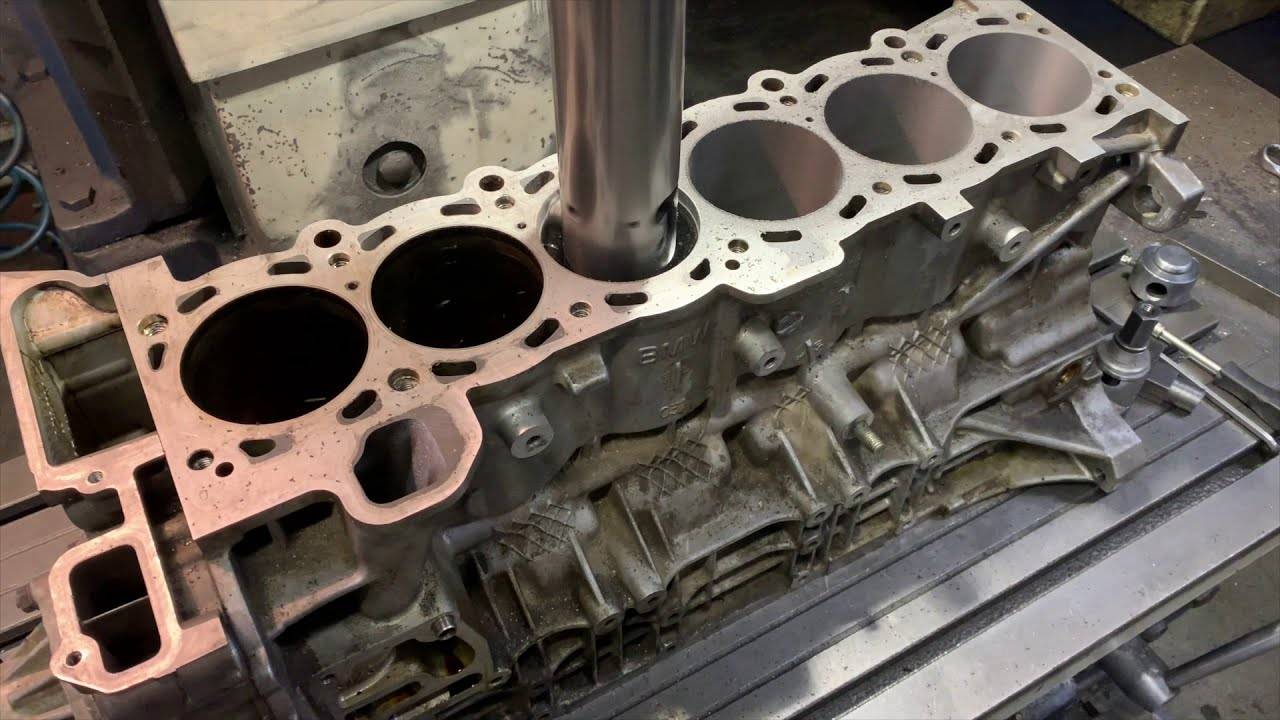

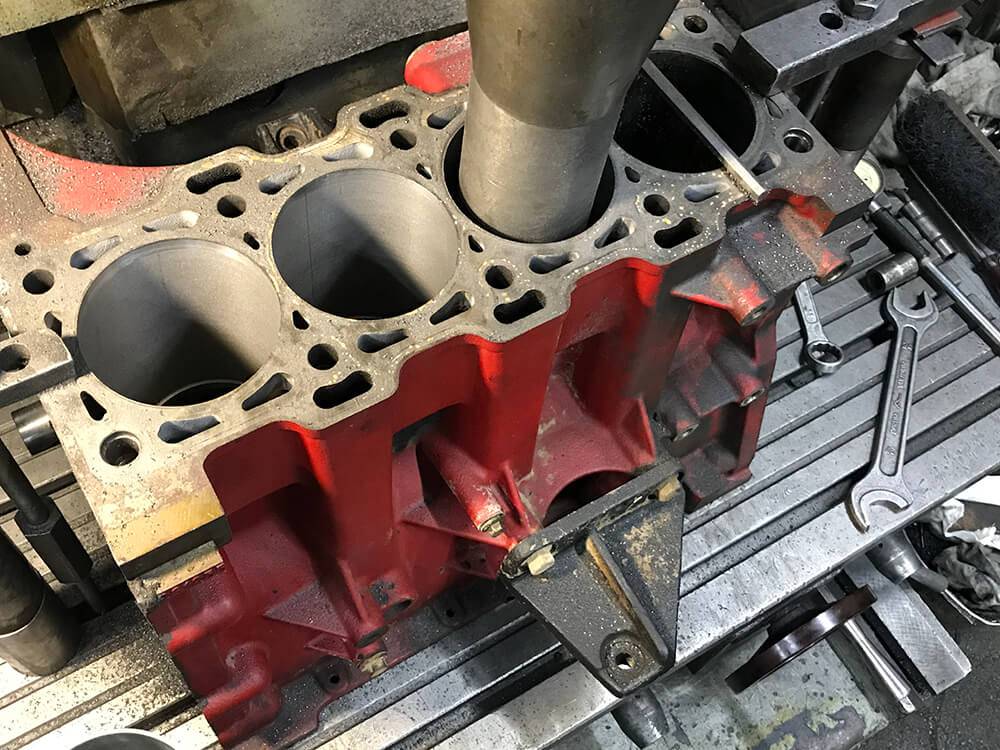

Процедура на мокрых втулках осуществляется так — старая деталь вытягивается, на её место ставится новая. Сухие детали меняются двумя способами: холодным и горячим. Метод термической обработки считается наиболее качественным, так как втулка обрабатывается антиконденсатным составом, а блок нагревается. Новая деталь предварительно окунается в жидкий азот, после чего вставляется в гнездо.

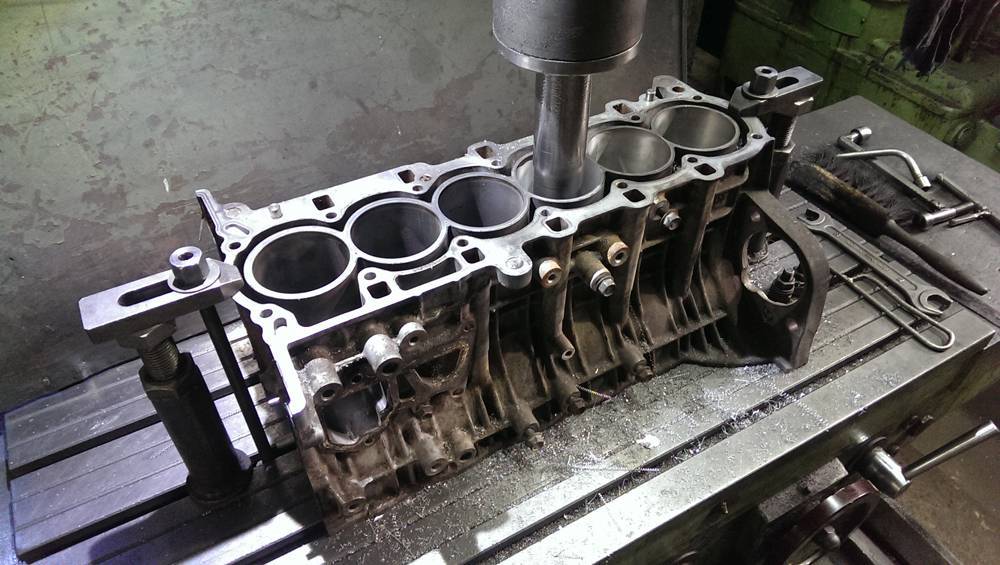

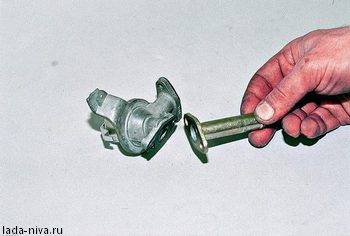

Для вытаскивания старых элементов желательно использовать съёмник гильз цилиндров.

как снимают втулку

Таким образом, процедура состоит из нескольких этапов:

- нагрев блока до 1500 градусов Цельсия;

- обработка вставки специальным составом, избавляющим от водяного конденсата при монтаже;

- охлаждение гильзы в жидком азоте;

- нанесение герметика внутрь гнезда;

- установка или запрессовка втулки, обычно с натягом 0,03-0,04 мм.

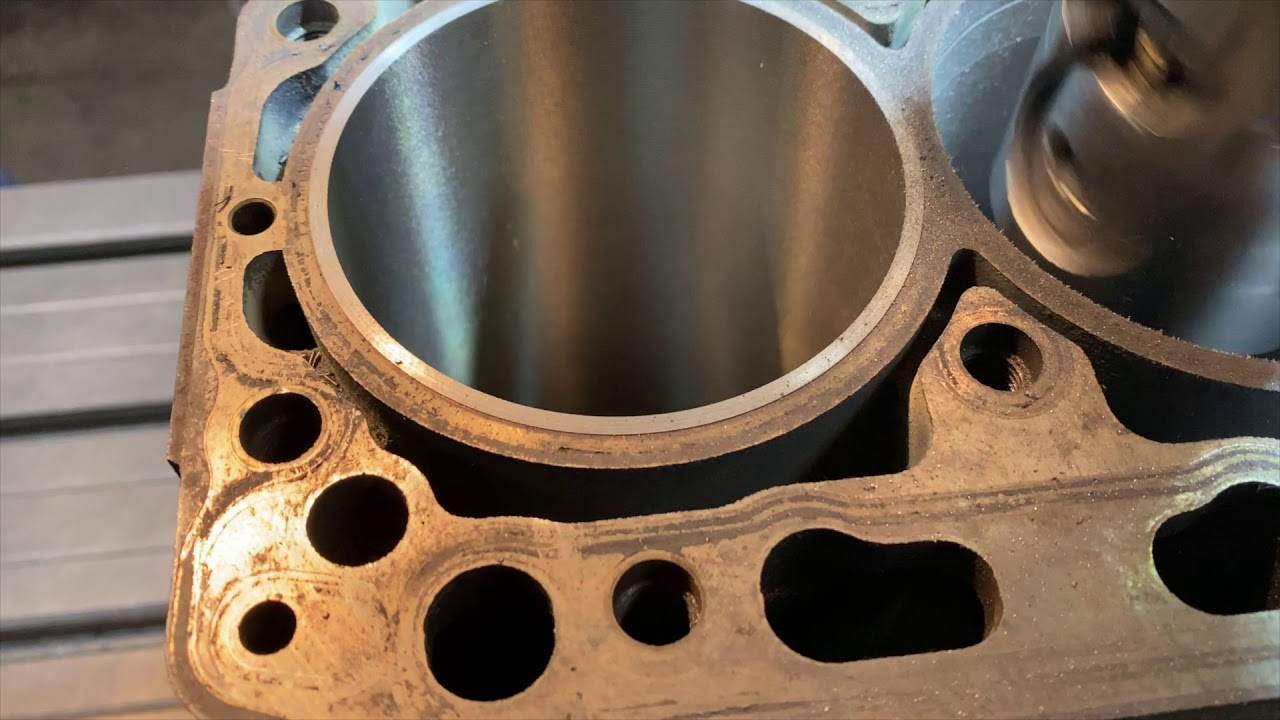

Обычно гильзовке сопутствует расточка и хонингование. Соблюдается правильная геометрия гнёзд под новые ремонтные втулки. Если поверхность гнезда не шлифуется, неправильный эллипс передастся впоследствии направляющей вставке. Это влечёт за собой повреждение поршней со всеми вытекающими последствиями. Шлифуют не только цилиндр, но и рабочую (внутреннюю) поверхность гильз. Это делается в целях плотной посадки детали в гнездо.

Ремонтная гильза цилиндра двигателя должна отвечать следующим требованиям:

- их конусность и эллипсность не должна превышать 0,02 мм;

- разность толщины между отдельными втулками быть не более 0,01 мм;

- поверхность соответствовать 8-10 классу точности.

Если готовых гильз нет, они делаются в специальных заготовках. Как правило, для этого используют специальный антифрикционный чугун, полученный центробежным литьём. Такой способ даёт оптимальный результат по соотношению цена/качество. Что-то одно должно быть мягче или твёрже в паре трения.

Дальнейшее развитие и неремонтопригодные блоки

На достигнутом автопроизводители не остановились. Решение относительно того, что необходимо отказаться от применения чугуна и гильз оказалось правильным. Это обеспечило упрощённый и удешевлённый процесс производства. Исключили необходимость запрессовывать гильзы, отливать блоки вокруг так называемых стаканов и пр.

Вместе с тем цельный алюминиевый блок означал, что нет нужды учитывать температурные параметры разных материалов, то есть алюминия и чугуна. Это позволило добиться лучшего охлаждения.

Но проблема мягкости алюминия осталась неизменной. Поскольку на поршнях используются прочные стальные кольца, при активной эксплуатации они начнут быстро разрушать сам алюминиевый цилиндр. Появилась необходимость придать зеркалам цилиндров дополнительную прочность. Чтобы этого добиться, разработчики начали пробовать разные покрытия на основе сверхпрочных материалов.

В результате мир увидел первые безгильзовые моторы на основе алюминиевого блока. В серийное производство их запустили в 1971 году. Основой был справ из алюминия, куда добавляли 17% кремния. Если описывать коротко, зеркало рабочего цилиндра поддавали резкому и сильному охлаждения, что позволяло кристаллизовать кремний. Потом зону обрабатывали разными кислотами. Они удаляли остатки имеющегося алюминия уже на молекулярном уровне.

В итоге появилась высокопрочная твёрдая стенка внутри цилиндра, по которой вполне свободно и без рисков образовать повреждения ходили поршни со стальными кольцами. Технология показалась весьма перспективной, что привело к её дальнейшему развитию. В результате появились алюминиевые гильзы, насыщенные кремнием.

Несмотря на кажущуюся победу алюминия над чугуном, на практике всё оказалось не так радужно и перспективно. Оставалась проблема слабой устойчивости к механическим воздействиям, из-за которых появлялись задиры. Ведь несмотря на высокопрочный слой, он был тонким, а под ним находился мягкий металл алюминия.

Следующим этапом развития стала специальная технология, которая подразумевала уплотнение стенок за счёт гальванической обработки с помощью никеля и карбида кремния. Эта технология хорошо известна поклонникам автомобилей Audi и BMW. Баварцы пошли немного дальше, выпустив мотор с алюминиевыми улучшенными гильзами, выполнив при этом все остальные компоненты на основе магниевого сплава. Это существенно снизило массу ДВС.

В настоящее время инженеры активно работают над тем, чтобы сделать технологию обработки стенок цилиндров ещё более прочной, долговечной и эффективной. В результате появилось лазерное легирование, плазменное нанесение, применяется титан и пр.

Все усилия разработчиков были направлены на увеличение ресурса ДВС и уменьшение его веса. В теории всё выглядело радужно и перспективно. Но на практике проявился целый ряд недостатков у так называемых неремонтопригодных блоков цилиндров. Алюминиевые БЦ могли быстро выйти из строя и не иметь возможности восстановления при определённых поломках. Параллельно замена всего блока обходилась в солидную сумму, составляющую около 20-30% от стоимости автомобиля, а местами даже дороже.

Алюминиевые блоки не могли обеспечить солидный моторесурс, который в среднем для разных автопроизводителей составлял 300 тысяч километров. Если сравнивать с чугунными блоками, либо же с блоками из алюминия, но гильзованные чугуном, то они без особых проблем преодолевали по 400-500 тысяч километров. Существуют и легендарные миллионники.

Учитывая имеющиеся недостатки, обусловленные малым ресурсом и высокой стоимостью замены БЦ, остро встал вопрос относительно ремонта якобы неремонтопригодных блоков. И тут спасением стали гильзы. Специалисты уже не один год практикуют гильзовку алюминиевых БЦ, несмотря на то, что официально они не подлежат восстановлению.

Эта процедура оказалась не самой дешёвой и простой, но в сравнении с приобретением нового блока или полностью двигателя всё равно снижает затраты автовладельца. Если всё сделать грамотно и в соответствии с технологией, ресурс ДВС после гильзовки окажется ничуть не меньше, чем у контрактного двигателя или же у старого ДВС с новым блоком. Потому затраты на гильзование зачастую полностью себя оправдывают.

В настоящий момент гильзованию поддаётся практически любой мотор. Здесь главное наличие достаточной толщины стенок, которая позволит провести восстановление гильзами. Если с двигателем возникли проблемы, можно подобрать для него подходящие по размеру гильзы, и монтировать их внутрь блока.

Как проводится портинг ГБЦ

Перед тем как провести портинг ГБЦ, нужно проверить наличие у себя нескольких компонентов:

- Каналы впускного/выпускного типа;

- Втулки направляющего образца;

- Клапаны;

- Пружины/тарелки для втулок;

- Камеры сгорания.

Далее следуем инструкции:

- Возьмите ГБЦ и удалите все присутствующие на ней клапаны.

- Осмотрите каналы, запомните места, где присутствуют дефекты.

- Снимайте направляющие.

- Используйте вспомогательные шпильки для насаждения коллектора впускного типа.

- При помощи болтов вкрутите вспомогательные шпильки в отдельные каналы, предназначенные для смеси охлаждения. В шпильках можно проделать маленькие отверстия для сохранения нормального подогрева.

- Совмещаем коллектор с ГБЦ.

- Запиливайте коллектор впускного типа.

- Когда работа над коллектором подойдёт к завершению, придётся совместить каналы. Состыковку можно произвести, воспользовавшись пластилином.

- Воспользуйтесь зубилом, чтобы удалить неровности на клапанах выпускного типа.

- Подвергайте остальные каналы тщательной полировке, чтобы избавиться от всех дефектов поверхности.

Результатом проведения всех вышеописанных манипуляций будет являться то, что ГБЦ будет иметь более совершенные характеристики:

- Диаметр каналов впускового типа – 32 миллиметра;

- Диаметр каналов выпускного типа – 29 миллиметров;

- Диаметр клапанных стеблей – 8 миллиметров;

- Валы распределительные ГБЦ, спортивные — стандартные – 13,5 миллиметров;

- Длина втулок направляющего типа превышает стандартную.

Таким образом, благодаря осуществлению доработки головки блока цилиндров можно добиться максимального раскрытия потенциала автомобильного двигателя.

Задачи гильзы цилиндра

Словосочетание «гильза цилиндра» обычно не применяется, но лишь потому, что все предпочитают говорить просто – «цилиндр», так как, по сути, гильза им и является. Также гильзу можно рассматривать как втулку, внутри которой ходит поршень. Вместе с головкой блока цилиндров гильза образует камеру сгорания.

Вне всякого сомнения, гильза цилиндра – это деталь в двигателе внутреннего сгорания, которая испытывает наибольшие нагрузки. Это и тысячеградусная температура сгорающей топливно-воздушной смеси, и давление расширяющихся газов, и трение уплотнительных колец поршня, и даже коррозия.

Внутренняя поверхность гильзы еще называется рабочей. Внутри цилиндра поршень совершает возвратно-поступательные движения. Уплотнительные кольца воздействуют на рабочую поверхность гильзы цилиндра, и только подаваемая смазка уменьшает износ ее стенок. Но в моменты изменения направления движения поршня происходит разрыв масляной пленки, и появляется так называемое граничное трение.

Также гильза, а точнее, ее верхняя часть, подвергается особому виду коррозии – электрохимической. Если разобраться, то в основе ржавления металла всегда лежит разность потенциалов, однако в случае с цилиндром крайне любопытна сама причина такой коррозии – большая разность температур между нижней и верхней частями гильзы, которая и вызывает дисбаланс электрических полей в разных частях одной детали.

Кроме коррозии, на гильзу также оказывают механическое воздействие радиальные нагрузки, которые передает на поршень колеблющийся в двух плоскостях шатун. Если стенки гильзы имеют недостаточную толщину, то это может привести к ее разрушению.

Поэтому для противодействия всем указанным разрушающим факторам гильзы цилиндров должны удовлетворять следующим требованиям:

- повышенная жесткость и высокие прочностные характеристики стенок, а также посадочных поясков;

- износостойкость;

- абсолютная герметизация стыков;

- технологичность и максимально возможная простота конструкции.

По рабочей плоскости гильзы скользит не поршень, нет. Непосредственный контакт осуществляется с уплотнительными кольцами, которые и создают деструктивное трение. Чтобы его ослабить, рабочая плоскость цилиндра подвергается высокоточной обработке с достижением некоторой шероховатости поверхности. Данный процесс называется хонингованием.

Визуально это выглядит, как будто на внутренние стенки цилиндра нанесли некую отражающую субстанцию. Разумеется, никто ничего туда не наносит, но из-за такого эффекта рабочая поверхность гильзы еще называется зеркалом цилиндра.

Из чего же изготавливают гильзы цилиндров? С учетом всех перечисленных нагрузок, а также повышенных требований к прочности, создается представление, что гильзы должны изготавливаться из какого-то «космического» металла! Но нет, все намного проще – их делают из серого чугуна, потому что он отвечает всем (в том числе, повышенным) техническим требованиям.

Он отлично держит масляную пленку, чугун стоек к износу трением, также имеет относительно высокую коррозионную устойчивость, особенно если его легируют хромом, молибденом, фосфором, ванадием и медью.

Разумеется, некоторые блоки цилиндров выполняются как единая деталь для всех «банок» сразу. Но такое производство менее технологично, и этот процесс является более дорогостоящим, чем в случае производства гильз по отдельности. Кроме того, выход из строя «сепаратной» гильзы цилиндра влечет более дешевый ремонт – замену. Когда же блок единый, то его замена обойдется существенно дороже.

Народные способы

Итак, ближе к теме. Расточить блок цилиндров в домашних условиях можно без специального оборудования несколькими народными методами. Потребуют они не только времени, что само собой разумеется, но и терпения.

Способ 1

Метод хотя и «дедовский», но тоже без инструмента не обходится. Тут подойдет хорошая электродрель, поставленная на малые обороты. Обязателен также изношенный поршень, имеющий зазор в гильзе (сбоку). И еще нужна будет цилиндровая шпилька, а также шкурка с разным номером абразива.

Поршень в данном случае играет роль самого значимого элемента. Он – это рабочее тело, на которое фиксируется наждачка. Лучше подбирать старый и отработавший свой срок поршень, так как после расточки он уже будет негодным для эксплуатации.

В автосервисе применяется не бумага, а абразивная крошка. Вместо дрели, как и было сказано выше, применяется специальный станок с воротком, имеющим положенный диаметр.

Ремонтный процесс

- Посередке поршня сверлится отверстие под цилиндровую шпильку.

- На шпильку накручивается гайка, а затем шпилька вставляется в поршень торчком вверх.

- Шпилька затягивается накрепко.

- Пропиливается разрез на поршне металлической ножовкой.

- В получившееся отверстие вставляется шкурка, а затем оборачивается вокруг поршня.

- Эта своеобразная насадка устанавливается в дрель, плотно затягивается.

- Цилиндр фиксируется от проворачиваний.

- Дрель включается на малый оборот. Расточка начинается сверху вниз, а после снизу вверх.

Примечание. В процессе такой расточки надо следить за тем, чтобы шкурка не выходила из поршня. Вначале применяется крупная шкурка, потом более мелкая. На завершающем этапе шлифовка должна проводиться нулевкой.

Некоторые эксперты также советуют проводить расточку блока цилиндров, одновременно используя масло. Другие не согласны с этим мнением, так как считают, что и на сухую неплохо растачивается. Последний вариант нам более импонирует, тем более, равномерность и гладкость можно почувствовать руками, если иметь определенную сноровку.

Полезная рекомендация гласит: чтобы не отбить руки в процессе шлифовки электродрелью, рекомендуется хорошенько зафиксировать цилиндр, но постараться его не повредить при этом.

Также вам будет полезно видео о хонинговании.

2 способ

В качестве основного инструмента в данном случае будет использоваться деревянная оправка. Но придется обратиться к фрезеровщику, который эту самую оправку выточит. Технология изготовления оправки основана на следующей формуле: если растачиваемый цилиндр на 76, оправка из бруска должна иметь 74 мм в диаметре. Что касается длины, то она должна быть больше размера цилиндра на 200 мм.

Подготовка приспособы

- В оправке сверлится дырка.

- Ножовкой пропиливается вдоль оправки разрез, в который вставляется абразивная бумага, как и в вышеописанном случае.

Примечание. Примерная глубина паза должна равняться 10 мм. Шкурка, как и в первом случае, должна быть и крупной, и мелкой.

Приступаем к работе

- Абразивная бумага оборачивается вокруг оправки.

- Шкурка обильно смачивается маслом.

- Оправкой растачивается цилиндр. Надо вращать оправку внутри цилиндра крупной в размерах шкуркой, пытаясь достичь свободного движения по поверхности. Затем менять бумагу на мелкую и продолжать.

Простые советы

Идеальный вариант расточки цилиндров, которые содержит блок мотора автомобиля:

Поршень должен сидеть внутри плотно, не смещаться вниз от собственного веса.

Идеальный вариант расточки цилиндров, которые содержит блок мотора мотоцикла:

Поршень внутри цилиндра должен проходить легко, но и не болтаться слишком, так как при нагреве он будет подклинивать от физического расширения.

Научившись проводить расточку своими руками правильно, вы более не будете озабочены проблемой, которая возникает у большинства владельцев б/у машин. Избежать пониженной компрессии ДВС на подержанных автомобилях вряд ли удается, но провести расточку и повысить компрессию теоретически сможет каждый.

Безусловно, как и в начале статьи, мы предупреждаем читателя. Скорее всего, провести расточку правильно без соответствующих знаний не удастся, но желание может перебороть все сомнения. Посмотрите обязательно несколько видео инструкций, изучите наши рекомендации и вперед!

Нюансы проведения

Гильзование — процесс крайне сложный

Здесь важно просчитывать заранее и учитывать важные тонкости

- Если были установлены втулки только в один или два гнезда, то нарушается геометрия в соседних гнёздах. Чтобы минимизировать процент ошибок, используется свободная посадка холодной гильзы в предварительно нагретый блок.

- Сухие гильзы шлифуют под определённую поршневую группу, хонингуют и после установки в гнёзда. Каждый поршень замеряется, после чего втулки обрабатываются. или подгонка крайне полезна для поршней, которые идеально срабатываются с полостью. Однако после этого такой элемент не подлежит установке в другие гнёзда.

- Не нуждаются в обработке втулки, покрытые пористым хромом. Например, в двигателях японской компании Isuzu. Здесь используют стальные тонкостенные втулки. Они устанавливаются без натяга и прижимаются болтами, установленными поверх БЦ.

- Если до гильзовки цилиндры были покрыты никасилом, то использовать в загильзованном ДВС нельзя! В этом случае подбираются кольца от мотора с чугунными гнёздами или поршни дорабатываются.

Отдельно стоит обратить внимание на вставки для моторов, использующих воздушное охлаждение. Устанавливаются цилиндры здесь по отдельности, так как сформировать блок невозможно — элементы должны охлаждаться

Поэтому и гильзы для них выполнены по примеру мотоциклетных, снабжены рёбрами охлаждения.

К картеру втулки фиксируются через медные прокладки и анкерные шпильки, проходящие сквозь головку БЦ или блока цилиндров. Сама ГБЦ ложится на эти шпильки, затягивается стандартно. Таким образом, цилиндры воздушного ДВС надёжно прижимаются, обеспечивается герметизация. Что касается материала вставок для систем воздушного охлаждения, то это монометалл или биметалл. Сами цилиндры бывают чугунными, стальными или сплавными.

Что это

Данная процедура является одной из нескольких операций в рамках отправки ДВС на капремонт. Гильзование применяется после расточки, если не был достигнут нужный эффект и стенки цилиндров имеют глубокие дефекты. Если ранее цилиндры уже были расточены до максимальных размеров, то их также необходимо гильзовать. Некоторые производители рекомендуют периодически проходить данный сервис по регламенту. Суть заключается во вставке (гильзе) в блок цилиндров. Операцию проводят после необходимых замеров и тщательной подготовки.

Процедуру проводят так: деталь нагревают до 150 градусов Цельсия (предварительно гильза охлаждается в жидком азоте), затем на втулку наносят специальные ингредиенты и ставят на место. Деталь должна обладать следующими свойствами:

- Устойчивость к коррозии.

- Термоустойчивость и стойкость к механическим повреждениям.

- Удароустойчивость.

- Высокая износостойкость на длительный период времени.

Отметим, что современные автопроизводители используют в машинах два типа гильз:

- Мокрые (более ремонтопригодны, так как контактируют с тосолом).

- Сухие (при изготовлении их монтируют в блок цилиндров).

Варианты процедуры могут несколько отличаться между собой, что обусловлено разницей в работе с чугуном и алюминием. На сегодняшний день автоконструкторы все чаще переходят на алюминий, чугун применяется реже. Но и работа с алюминиевыми изделиями несколько сложнее и дороже.

Если соблюдены все нормы и параметры, мастер качественно провел гильзовку, то после такого ремонта ДВС должен без проблем проходить минимум 100-150 тысяч километров (при условии правильной эксплуатации и обслуживания).