Технология опрессовки ГБЦ

Проверку на герметичность ГБЦ рекомендуют проводить во время каждой разборки двигателя. Если же ремонт связан с перегревом, обрывом ремня, деформацией головки, нарушением затяжки болтов, то опрессовку выполняют обязательно.

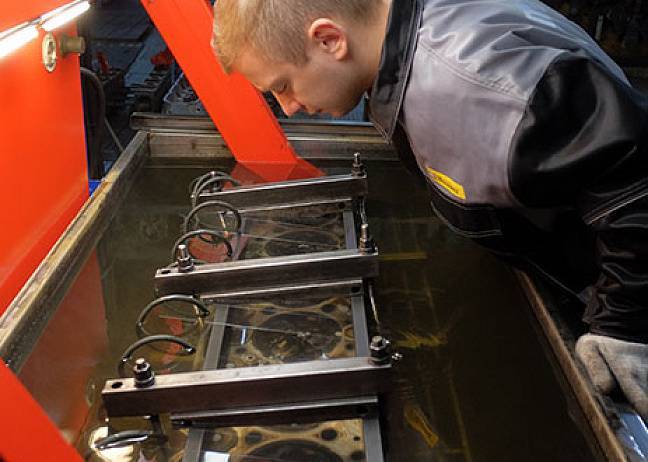

Дефекты ищут на специальном стенде с ванной для определения проблемных точек. Порядок работ:

1. Демонтировать головку, снять все лишнее, очистить от масла, закрыть технологические отверстия резиновыми заглушками. Открытым оставляют только отверстие для подключения шланга компрессора.

Читать еще: Масляный фильтр на лада приора 8 и 16 клапанов: оригинал, аналоги — какой лучше?

2. Закачать воздух под давлением 5-7 атмосфер. Этого достаточно чтобы обнаружить дефекты.

3. Опустить узел в ванну с горячей водой, осмотреть со всех сторон. Нагретый металл расширяется, поры и трещины становятся больше, в точках сквозных повреждений начинают выделяться пузырьки воздуха.

4. Пометить проблемные места.

5. Восстановить герметичность. Если ремонт не возможен, то меняют ГБЦ.

Требования к инструменту хонингования

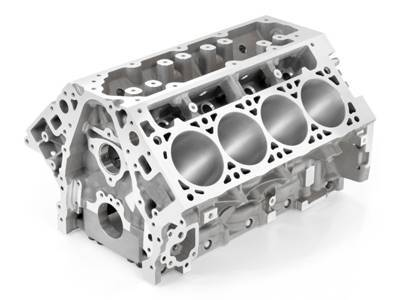

Как вы уже догадались, применение обычного расточного станка при хонинговании блока цилиндров недопустимо. Для этого используется только специальное оборудование, которое позволяет добиться самых точных результатов. Ведь такой параметр, как размер, в блоке цилиндров играет очень важную роль.

Обработка блока цилиндра, изготовленного из алюминия должна выполняться с помощью специальных брусков. Для достижения более точной геометрии элемента их количество должно составлять от 5 до 8. Расположение брусков выполняется по всему периметру обрабатываемой поверхности. Монтаж инструмента осуществляется с помощью гидравлического или электромеханического привода, который позволяет изменить их положение в соответствии с требуемым размером. Такой подход, в отличии от ручной настройки, позволяет обеспечить точное регулирование брусков, в соответствии с требуемыми нормами. Именно поэтому, применение обычного станка, с малым количеством брусков и регулировкой механическими рейками недопустимо.

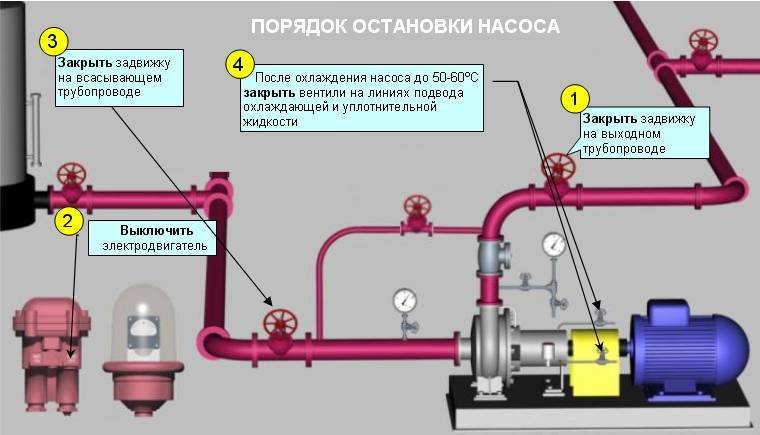

Последовательность выполнения задания. Проверить состояние клапанов пробки водяного радиатора и герметичность системы охлаждения:

Проверить состояние клапанов пробки водяного радиатора и герметичность системы охлаждения:

1. Повторить материал по устройству приспособления для проверки клапанов пробки радиатора и герметичности системы охлаждения двигателя.

2. Создать в ресивере приспособления давление воздуха 1,5 кгс/см.

3. Поставить в стакан приспособления исправную пробку радиатора.

4. Проверить состояние парового (выпускного) клапана пробки, для чего перекрытием кранов приспособления подать сжатый воздух в нижнюю полость стакана и по манометру зафиксировать величину давления

5. Соединить индикатор приспособления с нижней полостью стакана и определить величину давления, при котором открывается воздушный (впускной) клапан пробки.

6. Поставить в стакан приспособления пробку с неисправными клапанами и выполнить операции 4 и 5.

Паровой клапан отрегулирован на избыточное давление в системе охлаждения двигателей ЗИЛ до1 кгс/см 2 (температура кипения воды 119° С); а у двигателей ГАЗ на 0,45—0,55 кгс/см 2 (температура кипения воды — 110—111° С).

Воздушный клапан открывается при падении давления всистеме охлаждения ниже атмосферного на 0,1 — 0,13 кгс/см 2 .

7. Заполнить систему охлаждения двигателя полностью.

8. Вместо пробки радиатора установить на горловину радиатора насадок приспособления.

9. Создать в ресивере приспособления давление 0,6— 0,7 кгс/см 2 и открыть кран, соединяющий ресивер с насадком, с тем чтобы в системе охлаждения вода находилась под избыточным давлением.

10. По секундомеру и манометру зафиксировать изменение давления в системе охлаждения.

Герметичность системы охлаждения двигателей ЗИЛ и ГАЗ считается удовлетворительной, если в течение 10 с падение давления не будет превышать 0,1 кгс/см 2 .

10. Снять насадок, собрать приспособление. Привести впорядок систему охлаждения двигателей.

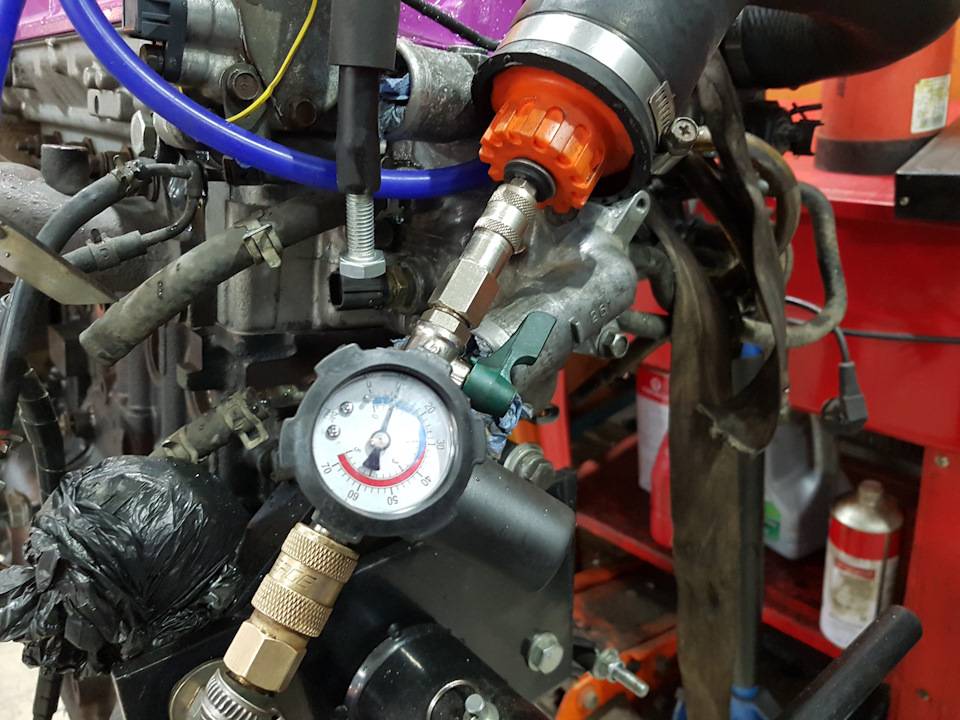

На рис. изображен прибор для опрессовки системы охлаждения через отверстие пробки радиатора для проверки герметичности системы. Давление подаваемого сжатого воздуха должно быть 0,15 МПа, которое в течение 10 с не должно упасть более чем на 0,01 МПа.

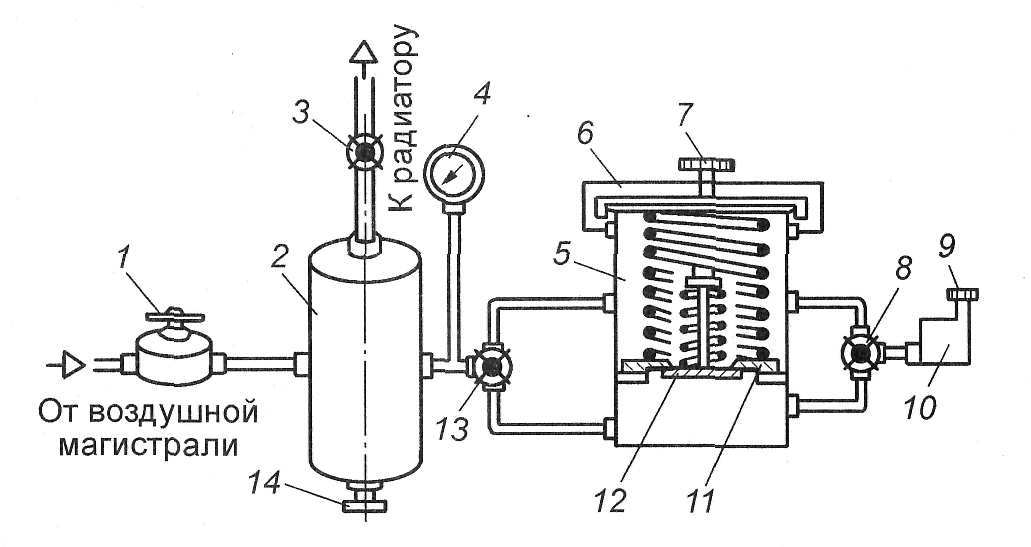

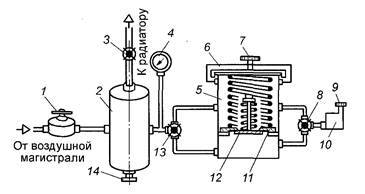

Рис. Прибор для опрессовки системы охлаждения:

1 — манометр; 2 — золотник; 3 — крышка

На рис. показан прибор К-437 для проверки герметичности системы охлаждения путем опрессовки (0,06—0,07 МПа) при работающем двигателе. На малых частотах вращения коленчатого вала двигателя стрелка манометра при проверке не должна колебаться. Прибор позволяет проверять паровой и воздушный клапаны пробки радиатора.

Рис. Прибор К-437 для проверки герметичности системы охлаждения:

/ — редуктор; 2 — ресивер; 3 — кран; 4 — манометр; 5 — стакан; 6 — рамка; 7 — зажим; 8 и 13 — двухходовые краны; 9 — регулировочный винт; 10 — индикатор; 77 — паровой клапан пробки радиатора; 12 — воздушный клапан пробки радиатора; 14 — кран

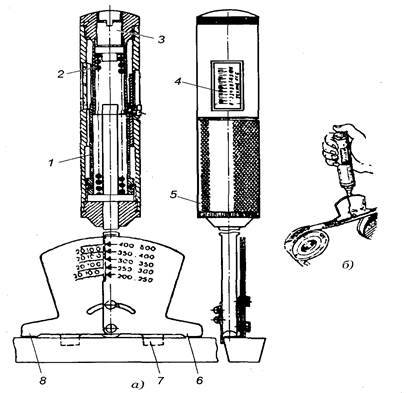

Проверить и отрегулировать натяжение ремней привода вентилятора:

1. Проверить и отрегулировать натяжение ремней привода вентилятора двигателя ЗИЛ Нормальный прогиб ремней при усилии нажатия 4 кгс 10—15 мм.

2. Отрегулировать натяжение ремней привода вентилятора.

Вентилятор приводится в действие двумя ремнями. Передний ремень одновременно вращает шкив генератора, а задний — шкив насоса гидроусилителя рулевого управления. Натягиваются ремни при перемещении генератора и насоса гидроусилителя рулевого управления.

3. Проверить натяжение ремней привода вентилятора двигателя ГАЗ с помощью приспособления и при необходимости отрегулировать.

Нормальный прогиб ремня в середине, между шкивом вентилятора и генератора, при условии нажатия 4 кгс должен быть 10—15 мм.

Рис. Приспособление КИ-8920 (а) и способ (б) проверки натяжения ремней: / — корпус; 2 — пружина; 3 — регулировочный винт; 4 — шкала динамометра; 5 — рукоятка; 6 и 8 — лапки; 7 — фиксаторы

Проверить исправность термостата, датчика и указателя температуры воды:

1. Нагреть в сосуде воду до температуры 100° С.

2. Опустить в воду исправные термостат и датчик указателя температуры воды.

Термостат можно установить на подвесках или в специально сделанном гнезде. Удобно пользоваться приспособлением, показанным на рис. где подъем клапана термостата фиксируется стрелкой-указателем.

3. Постепенно охлаждая воду, проследить по термометру и стрелке-указателю за температурой начала и конца закрытия клапана-термостата и показаниями дистанционного термометра. При температуре 90—91° С клапан термостата открыт полностью, а при температуре ниже 78° С полностью закрыт.

Показания дистанционного термометра должны совпадать с показаниями ртутного термометра.

5. Выполнить операции 2 и 3 для неисправных термостата и дистанционного термометра

Рабочий процесс опрессовки

Емкость стенда наполняется водой, после чего активируется работа нагревательных элементов. В среднем на достижение оптимального температурного режима порядка 90 °C уходит 2-3 ч в зависимости от характеристик оборудования и объема резервуара. Диагностируемый цилиндр закрывается вакуумной оболочкой, зажимается фиксирующими приспособлениями и крепится к платформе стенда. Стоит подчеркнуть, что все отверстия и выходные узлы изначально обеспечиваются заглушками, что позволяет создать надежный вакуум. Далее станок для опрессовки ГБЦ посредством штуцера подключается к полостям изделия. Через этот канал будет подано давление сжатым воздухом на 4-6 бар. На финальной стадии остается погрузить конструкцию в горячую воду, после чего наблюдать выпуск воздушных пузырьков. Процесс вскрытия сквозных трещин (если они присутствуют) обязательно даст о себе знать под воздействием тепла и на фоне расширения металла.

Для чего нужна проверка ГБЦ и БЦ на герметичность

Проверка на герметичность проводится при повышенных нагрузках и рабочих температурах. Основные контрольные параметры – это давление и температурный режим.

Важно!Проведение опрессовки необходимо также, если ремонтные работы предусматривают замену ГБЦ или БЦ на новые. В процессе эксплуатации автомобиля происходит значительный нагрев двигателя и охлаждающей жидкости

Одновременно растет давление в системе охлаждения, что приводит к повышению уровня ОЖ в расширительном бачке

При нарушении герметичности повреждения отдельных элементов приводят к попаданию в моторное масло антифриза. Объем ремонтных работ в этих случаях определяется характером дефекта и локализацией. Например, заменой прокладки можно устранить дефект там, где соединяются блок цилиндров и головки блока. Замена производится при прогоревшей прокладке ГБЦ. Также нужно отшлифовать привалочные плоскости ГБЦ

Одновременно растет давление в системе охлаждения, что приводит к повышению уровня ОЖ в расширительном бачке. При нарушении герметичности повреждения отдельных элементов приводят к попаданию в моторное масло антифриза. Объем ремонтных работ в этих случаях определяется характером дефекта и локализацией. Например, заменой прокладки можно устранить дефект там, где соединяются блок цилиндров и головки блока. Замена производится при прогоревшей прокладке ГБЦ. Также нужно отшлифовать привалочные плоскости ГБЦ

В процессе эксплуатации автомобиля происходит значительный нагрев двигателя и охлаждающей жидкости. Одновременно растет давление в системе охлаждения, что приводит к повышению уровня ОЖ в расширительном бачке. При нарушении герметичности повреждения отдельных элементов приводят к попаданию в моторное масло антифриза. Объем ремонтных работ в этих случаях определяется характером дефекта и локализацией. Например, заменой прокладки можно устранить дефект там, где соединяются блок цилиндров и головки блока. Замена производится при прогоревшей прокладке ГБЦ. Также нужно отшлифовать привалочные плоскости ГБЦ.

Другой подход к устранению дефекта требуется при появлении трещины внутри мотора. В таких случаях выполняется опрессовка. При ремонте двигателя специалисты советуют проверять как герметичность каналов охлаждения, так и масляных каналов. Такая операция выполняется при частичной или полной разборке силового агрегата.

Статистические данные говорят о том, что дефекты в виде трещин в ГБЦ или БЦ встречаются достаточно часто. Чаще трещины появляются в ГБЦ дизельных двигателях, что объясняется более высоким уровнем нагрузок в моторах такого типа в сравнении с бензиновыми.

Примечание:перед переборкой или капитальным ремонтом двигателя рекомендуется выполнить дефектовку с целью точного определения дефектов. Проверяется также уровень износа элементов газораспределительного механизма, состояние распределительных валов. Эта работа выполняется после демонтажа ГБЦ. Оценивается состояние зеркал цилиндров и элементов КШМ (кривошипно-шатунного механизма).

Однако оценки состояния отдельных элементов разных механизмов часто бывает недостаточно. ГБЦ и БЦ требуют особого внимания. Трещины обычно возникают в зонах самых высоких нагрузок, например, в районе камеры сгорания.

Применяемое оборудование

Раньше для подобных задач использовали отдельные функциональные компоненты, позволяющие организовывать емкость для погружения и дополнительные органы управления процессом. Сегодня же производители автомобильного оборудования предлагают специальные стенды для опрессовки ГБЦ, в базовом комплекте которых предусматривается полный перечень необходимых инструментов. Типовой набор формируется следующими агрегатами и устройствами:

- Нагревательные элементы.

- Подъемный механизм на рамах с направляющими.

- Поворотный стол с управлением.

- Емкость с крышкой.

- Датчики для контроля давления, температуры и пуска.

- Электротехнический шкаф.

- Панель управления.

Стоит подчеркнуть и особенности применяемых материалов в изготовлении конструкции стенда. Кроме основы из нержавеющей стали, используется высокопрочное оргстекло, вакуумная резина и композитные элементы, благодаря которым реализуется не просто эффективная, но и безопасная опрессовка ГБЦ. Оборудование профессионального назначения рассчитывается на многочасовые рабочие циклы, причем целевым объектом обслуживания могут выступать не только цилиндры с головками, но и целые блоки.

Механизмы для проведения

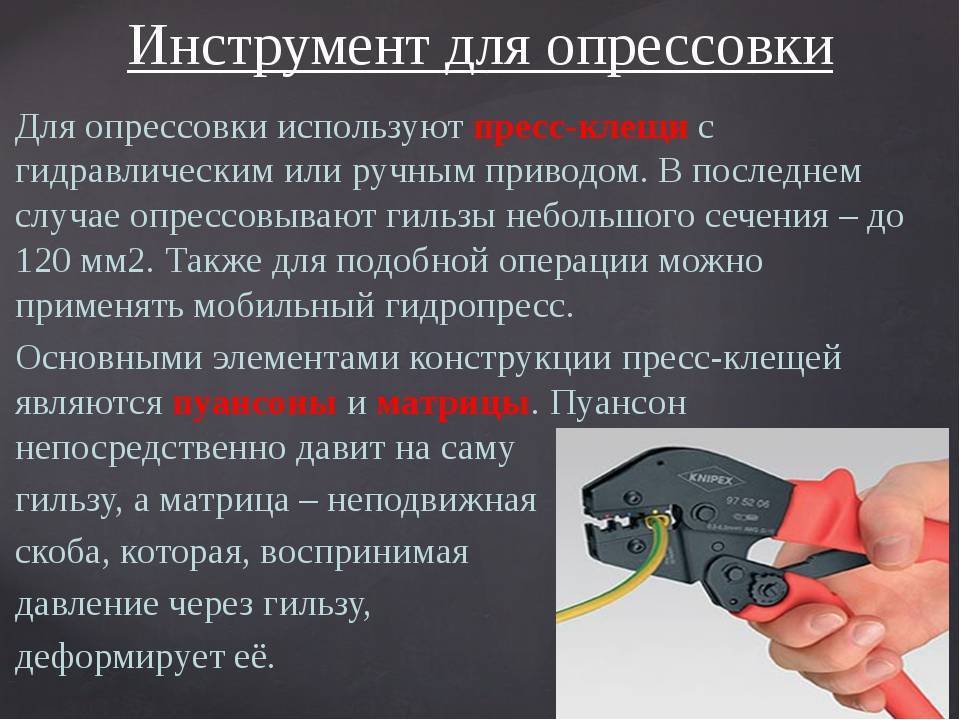

Опрессовщики, т.е. специальные насосы для проведения соответствующих испытаний отличаются по конструктивному устройству. По этому признаку их относят к трем видам:

- Поршневым.

- Пластинчато-роторным.

- Мембранным.

Если требуется проведение испытаний трубопровода (или другого объекта) сравнительно небольшого объема (например, в частном домостроении), то оно может быть выполнено с помощью недорогого и простого в обслуживании ручного опрессовщика. Такой механизм позволяет закачивать в систему за минуту до трех литров рабочей жидкости.Для проверки систем многоэтажного дома понадобится более мощный механизм с приводом от двигателя внутреннего сгорания или электрическим. Отечественный УГО-30 укомплектован 16-литровым баком и позволяет развить давление до 30 атм. Ручными двухступенчатыми насосами УГО-50 и УГО-450 пользуются при выполнении более сложных задач.

В бытовых условиях применяют компактные устройства, которые могут иметь ручное управление

Признанным качеством отличаются опрессовщики с электроприводом немецкой сборки, выпускаемые компаниями Rothenberger (модель ROTEST GW 150/4, к примеру, предназначенная для проверки воздухом систем питьевого водоснабжения и газоснабжения) и Ridgid ( например, модель 1460-Е 19021 находит применение в системах, заполненных в качестве рабочей жидкости водой, маслом или этиленгликолем).

Опрессовка

Опрессовка — диагностическая операция, в ходе которой проверяется на герметичность рубашка охлаждения ГБЦ и блоков цилиндров двигателей.

Герметичность — одна из важнейших характеристик, обуславливающих исправную работу двигателя автомобиля. Поэтому, даже если внешне деталь не выглядит поврежденной и визуально не наблюдается трещин, дешевле следовать принципу: «Доверяй, но проверяй».

В процессе опрессовки могут быть обнаружены скрытые дефекты — трещины, свищи или пористость металла — в блоках цилиндров, головках блока и теплообменниках. Опрессовка позволяет зафиксировать наличие дефектов и в дальнейшем предпринять необходимые меры по восстановлению детали или принять обоснованное решение о рентабельности ремонта.

На производственных площадках «Механики» опрессовка проводится в специальных опрессовочных камерах собственного производства «Механика KO–12».

Технология опрессовки

- При помощи специальных накладок, резиновых уплотнений, прозрачных плит из плексигласа глушатся отверстия, сообщающие рубашку охлаждения с атмосферой.

- Внутрь подается воздух под давлением около 6 атмосфер.

- Загерметизированная деталь опускается в горячую воду и «плавает» в ванне опрессовочной камеры не менее получаса.

- Деталь прогревается, незагерметизированные отверстия (то есть трещины, свищи и т. д.) расширяются, и из них под давлением начинает выходить воздух.

Отсутствие (или наличие, что встречается чаще) воздушных пузырьков в процессе опрессовки и позволяет сделать выводы о герметичности детали и ответить на вопрос: стоит ли ремонтировать ГБЦ или нет.

голоса

Рейтинг статьи

Ремонт головки блока цилиндров (ГБЦ) дизельного двигателя

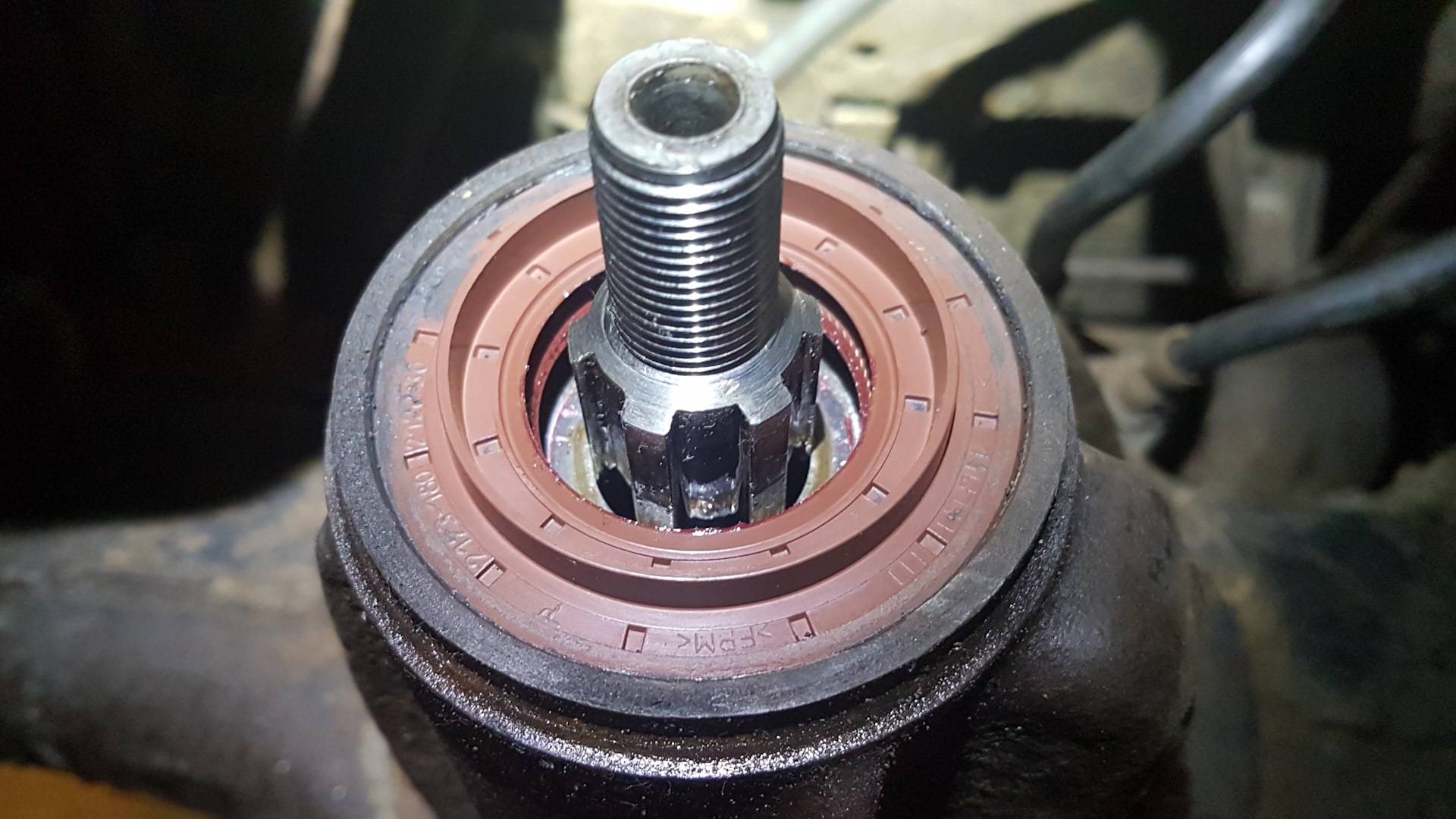

Головка блока цилиндра (ГБЦ) является важным элементом дизельного двигателя автомобиля. Резьбовой стяжкой она объединена с блоком цилиндров в единый узел и в рабочем состоянии несет огромную нагрузку. По проточенным каналам отводятся отработанные газы и поступает топливная смесь, в нее же вкручиваются свечи зажигания и вставляются форсунки. Режим интенсивной эксплуатации ДВС зачастую приводит к перегреву, засорению и поломке.

Почему приходится ремонтировать ГБЦ дизеля

Существует множество причин поломок. Среди самых частых:

- постоянный перегрев, обусловленный работой мотора на повышенных оборотах;

- избыточное давление из-за закипания охлаждающей жидкости в каналах охлаждения;

- износ посадочных мест, приводящий к смещению оси клапана (распределительного вала);

- изменение тепловых зазоров ГБЦ в результате образования нагара.

Существуют неисправности, которые без замены ГБЦ устранить нельзя. Причина – невозможность подобраться инструментом к поврежденным участкам. К таким неисправностям относятся микротрещины во впускном и выпускном канале головки дизельного двигателя, трещины в гнездах седел клапанов. В этих случаях не обойтись без замены узлов и запчастей.

Во всех остальных случаях высококвалифицированные специалисты смогут восстановить головку блока цилиндров.

Диагностика дизельного двигателя

Чтобы установить неисправность и составить список деталей для замены, следует провести диагностику. Первоначально проводится визуальное обследование на предмет выявления трещин, сколов и других дефектов. Если визуальный осмотр ничего не выявил, можно выполнить опрессовку – испытание системы на прочность и герметичность. Опрессовка проводится следующим образом:

- При помощи специальных накладок и уплотнителей закрываются каналы для прохода охлаждающей жидкости, через которые тепло от жидкости передается атмосферному воздуху.

- В ГБЦ подается воздух, сжатый до шести атмосфер. Закрытый узел опускается в бак с горячей водой.

Примерно через полчаса головка разогреется. Если в ГБЦ есть микротрещины, то они расширятся, их них начнут выделяться пузырьки воздуха.

Специалисты рекомендуют производить процедуру опрессовки при каждом снятии.

Этапы ремонта ГБЦ дизеля

Работы по восстановлению головки дизельного ДВС выполняются за срок от двух до пяти суток и проходят несколько этапов.

- Головка снимается с блока. Завариваются макро- и микротрещины.

- Производится восстановление отверстий направляющих втулок.

- Производится выравнивание покоробленной привалочной плоскости ГБЦ.

- Восстанавливаются (или заменяются) клапаны, седла, толкатели клапанов.

- Производится замена распределительного вала и сальников.

- Охлаждающие каналы очищаются от накипи, грязи, стружки и прочих сторонних частиц.

- Выполняется шлифовка.

- Осуществляется сборка ГБЦ с соблюдением рекомендаций производителя.

В процессе восстановления особое внимание уделяется устранению дефектов привалочной плоскости. Шлифовка осуществляется на специальном фрезерно-шлифовальном станке. Глубина шлифовки зависит от глубины участка с наибольшим износом, по которому выравнивается вся поверхность

Достигаемое таким способом высокое качество обработки гарантирует плотный контакт головки и блока цилиндров за счет идеально гладкой плоскости. Это значит, что горячие отработанные газы не смогут прорваться в месте расположения прокладки и гарантируют стабильную работу ДВС

Глубина шлифовки зависит от глубины участка с наибольшим износом, по которому выравнивается вся поверхность. Достигаемое таким способом высокое качество обработки гарантирует плотный контакт головки и блока цилиндров за счет идеально гладкой плоскости. Это значит, что горячие отработанные газы не смогут прорваться в месте расположения прокладки и гарантируют стабильную работу ДВС.

Точный перечень работ и их стоимость определяется по результатам диагностики и зависит от марки, года выпуска и состояния двигателя.

Ремонт головок блока цилиндров в СПб по выгодным ценам

Компания «ПетроМоторс» предлагает услуги по ремонту головок цилиндров дизельных ДВС в Санкт-Петербурге. Наша компания занимается капремонтом дизельных двигателей судовых, промышленных, грузовых авто, автобусов, спецтехники.

Благодаря наличию современного оборудования, высокой квалификации наших сотрудников и склада запчастей. Мастера нашего автосервиса быстро и качественно, проведут диагностику и на профессиональном уровне отремонтируют мотор. Ознакомиться с подробным списком работ, ценами на услуги и записаться на диагностику можно по телефону: 8(812)-929-59-98.

Подготовка блока к операции

Для начала следует выполнить визуальный осмотр детали, который позволит еще до опрессовки определить подозрительные участки и, возможно, более серьезные нарушения конструкции. Рекомендуется подробно фиксировать размерные параметры элемента с линейкой, в дальнейшем сопоставляя полученные данные с паспортными значениями. В случае отклонений может потребоваться базовая механическая доработка. Например, опрессовка и шлифовка ГБЦ нередко объединяются в один технологический процесс. Обработка поверхностей абразивами предвещает проверку на герметичность, поскольку физическое воздействие может выявить новые участки повреждений. Операция шлифования представляется как профилактика обнаружения отверстий, которые после опрессовки ликвидируются точечной сваркой.

Что такое опрессовка системы отопления и водоснабжения?

Отопление и водоснабжение — две системы, состоящие из большого количества самого разнообразного оборудования. Как известно, работоспособность любой многокомпонентной системы определяется самым слабым элементом — при выходе его из строя она останавливается полностью или частично. Чтобы выявить все слабые места и проводится опрессовка отопления и водоснабжения. Если говорить простым языком, специально поднимается давление намного выше рабочего, закачивая жидкость. Делают это при помощи специального оборудования, контролируют давление при помощи манометра. Второе название опрессовки — гидравлические испытания. Наверное, понятно почему.

Опрессовка отопления проводится после любого ремонта или перед отопительным сезоном

Когда проводится опрессовка системы отопления, давление поднимают на 25-80% в зависимости от типа труб, радиаторов, другого оборудования. Понятное дело, что такое испытание выявляет все слабые места — все, что не имеет запаса прочности, ломается, в изношенных трубах и ненадежных соединениях появляются течи. Устранив все выявленные неполадки, обеспечиваем работоспособность своего отопления или водоснабжения на некоторое время.

Если речь идет о централизованном отоплении, то опрессовка обычно проводится сразу после окончания сезона. В таком случае имеется приличный промежуток времени для ремонта. Но это не единственный случай, когда проводятся подобные мероприятия. Опрессовка еще проходит после ремонта, замены любого элемента. В принципе, это понятно, — надо проверить, насколько надежно новое оборудование и соединения. Например, вы спаяли из полипропиленовых труб отопление. Надо проверить, насколько качественными получились соединения. Сделать это можно при помощи опрессовки.

Если говорить об автономных системах в частных домах или квартирах, то новое или отремонтированное водоснабжение проверяется обычно просто пуском воды, хотя и тут проверка на прочность не помешает. А вот отопление желательно испытывать «на полную», причем и перед вводом в эксплуатацию, и после ремонта. Имейте в виду, что те трубопроводы, которые прячутся в стены, в пол или под подвесной потолок, необходимо испытать до того момента, как их закроют. Иначе, если при испытаниях окажется, что там есть утечки, придется все разбирать/разбивать и устранять проблемы. Мало кого это обрадует.

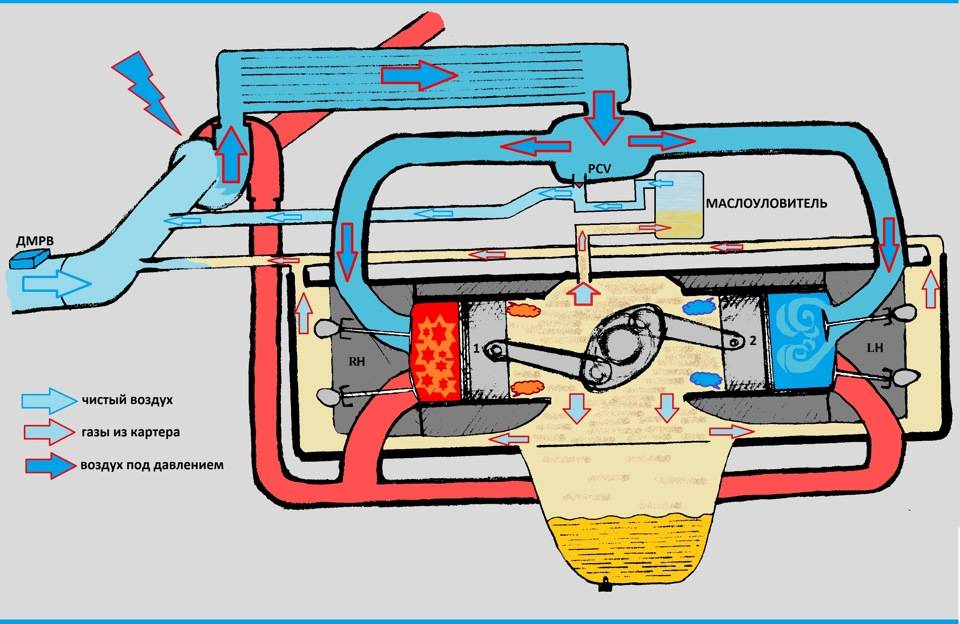

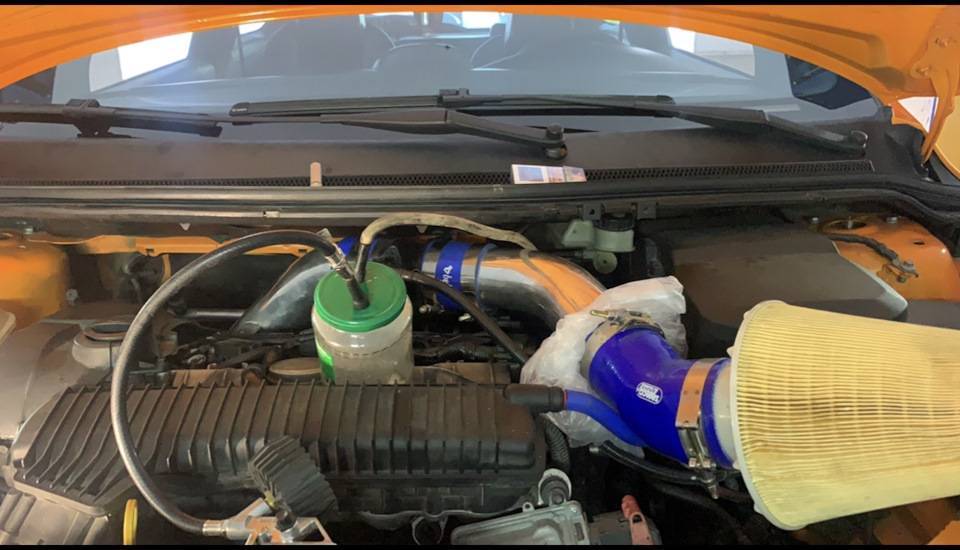

Последствия негерметичного впуска

На турбированном бензиновом двигателе, подсос воздуха перед турбонагнетателем минуя датчик массового расхода воздуха приводит к переобеднению топливной смеси, так как он, ДМРВ, учитывает количество воздуха проходящего только через него. Бедная смесь в свою очередь может привести к прогару клапанов, поршневой группы, разрушению выпускноого коллектора и турбонагнетателя. Это происходит из-за перегрева указанных деталей. На обогащённой топливной смеси мельчайшие капельки несгоревшего топлива, уносят тепло охлаждая теплонагруженные части, к тому же при меньшем количестве воздуха понижается скорость горения и тем самым, температура.

Дизельный двигатель более устойчив к бедной смеси, т.к. температура рабочих газов тут меньше чем у бензинового мотора в среднем на 200 градусов. У дизелей на бедной смеси происходит падение мощности, машина теряет в динамике. Если утечка воздуха происходит после турбокомпрессора, например, из-за рваного шланга идущего на интеркуллер, то мы имеем дело с низким давление турбины. Важным моментом является проверка электромагнитного клапана регулировки давления наддува. Ошибки при компьютерной диагностике по нему можно увидеть достаточно редко, но на деле клапан может быть неисправным. Дефект клапана может проявляться и как «недодув» и как «передув» турбины.

Для выявления отклонений наддува необходимо с помощью диагностического оборудования посмотреть запрашиваемое и фактическое давление. На исправной машине эти два показания должны совпадать.

Если на бензиновом моторе возникает передув, то нужно проверить на герметичность шланги идущие от клапана на актуатор турбины и целостность диафрагмы самого актуатора. Для этого можно сделать отдельно опрессовку магистрали от клапана до турбины. Подав давление в этот шланг можно будет наблюдать, как двигается флажок привода вестгейта. Иногда он закисает в закрытом положении и возникает сильный передув. Хотелось бы напомнить, что и здесь при опрессовке высокое давление более 1-1.5 бара подавать нельзя, так как можно повредить диафрагму актуатора турбины. Передув может быть связан с установкой «китайской турбины» подделанной под известный бренд Garrett, Borg Warner, IHI и так далее. Подделывается упаковка, вкладыш с инструкцией, голограммы, шильдики и гравировки на самой турбине. Простому обывателю бывает трудно отличить подделку от оригинального изделия. Турбина сделана с нарушением технологии во всём, в том числе нарушен размер порта вестгейта, как например, на Borg Warner (19 мм. вместо положенных 24 мм), используется крыльчатка увеличенного размера… Всё это приводит к передуву и не может быть устранено никак иначе, как только заменой турбокомпрессора на оригинальный. Хотя некоторые турбины поддаются настройке в прошивке, но это все же «колхоз» и при установке оригинальной детали будет уже «недодув», поэтому снова потребуется записывать другую прошивку. Так же, китайские турбины выходят на рабочее давление значительно позже, в среднем на 700-1000 оборотов двигателя (3000 об/мин против 2000).

На дизеле управление турбиной похоже, но основано не на давлении, а на разрежении. Тарелка вестгейта или геометрия турбины здесь удерживается открытой с помощью пружины до тех пор, пока от вакуумного насоса через электромагнитный управляющий клапан наддува не приходит разряжение и при помощи актуатора она не закрывается. Чаще всего «умирает» электромагнитный клапан или закисает геометрия турбины из-за большого скопления нагара. В зависимости от того, в каком положении, открытом или закрытом, зависнет геометрия, может иметь место как передув, так и недодув. Когда неисправен клапан, то в основном это проявляется, как отсутствие наддува. Чтобы не покупать новый для проверки можно снять с него 2 шланга и соединить их небольшой трубкой. Сделать короткую пробную поездку, чтобы понять «поехала» машина или нет. Даже если у вас нет возможности снять логи и посмотреть давление наддува, можно сразу понять в клапане было дело или нет

Внимание! Сделать нужно всего лишь одну пробную поездку, т.к. без клапана турбина дует максимум от своих возможностей, что может привести к ее замене при подобной постоянной эксплуатации

Общая технология опрессовки

Подходы к технической организации процесса могут различаться в зависимости от условий проведения мероприятия и наличия соответствующего оборудования. Однако принцип диагностики опрессовкой под давлением является общим для всех методов. Его суть заключается в создании полностью герметизированного вакуума в цилиндре и погружении его в рабочую жидкую среду. В условиях повышения давления опрессовка ГБЦ позволяет выявлять наличие сквозных отверстий, трещин и прочих дефектов. Причем технология именно для обнаружения неисправностей не требует специального оборудования или измерительных приборов. Конечную дефектовку можно произвести визуально. Но в остальном организация процесса не обходится без специальной оснастки.

Результаты контрольной опрессовки газопровода

Положительный результат выполненной работы – это стабильное давление в участке газовой коммуникации. В таком случае бригада ремонтников должна снять шланги, соединяющие воздуховод с газопроводом. Во время этих действий нужно проконтролировать то, чтобы вся запорная арматура на подводе воздуха к газопроводу была перекрыта. Далее, устанавливаются заглушки на патрубках, подающих воздух в газопровод.

Снятие заглушек

Снятие заглушек

В случае падения давления в коммуникации при пневматической опрессовке, результат её будет отрицательным, и запуск газопровода будет отложен на время пока не примутся соответствующие меры. Потребуется последующее обследование испытуемого участка на выявление несоответствий с дальнейшим их устранением. Затем, газопровод необходимо повторно проверить.

Результаты проведённой работы заносятся в специальный журнал и фиксируются в нарядах рабочей бригады. Перед тем как запустить систему, в ней должно оставаться воздушное давление.

На предприятиях с газовым обеспечением, кроме акта приёма-сдачи газовых объектов, должны быть в наличии такие документы, как:

- приказ о назначении ответственного за объекты газового хозяйства организации;

- инструкция по эксплуатации коммуникаций, оборудования и аппаратуры объектов газового хозяйства организации;

- инструкция по охране труда при эксплуатации и проведении ремонтных работ на газопроводах и газовом оборудовании.

Результаты контрольной опрессовки газопровода

Результаты контрольной опрессовки газопровода

Решение о ремонте двигателя

При нарушении герметичности охлаждающая жидкость может попадать в масло, а оно появляется в системе охлаждения. Это приводит к перегреву двигателя. Из-за этого увеличивается износ деталей, что может привести к заклиниванию двигателя. Если опрессовка выявила наличие трещин и нарушение герметичности, требуется ремонт двигателя.

Опрессовка — диагностическая операция, в ходе которой проверяется на герметичность рубашка охлаждения ГБЦ и блоков цилиндров двигателей.

Герметичность — одна из важнейших характеристик, обуславливающих исправную работу двигателя автомобиля. Поэтому, даже если внешне деталь не выглядит поврежденной и визуально не наблюдается трещин, дешевле следовать принципу: «Доверяй, но проверяй».

В процессе опрессовки могут быть обнаружены скрытые дефекты — трещины, свищи или пористость металла — в блоках цилиндров, головках блока и теплообменниках. Опрессовка позволяет зафиксировать наличие дефектов и в дальнейшем предпринять необходимые меры по восстановлению детали или принять обоснованное решение о рентабельности ремонта.

На производственных площадках «Механики» опрессовка проводится в специальных опрессовочных камерах собственного производства «Механика KO–12».

Технология опрессовки

- При помощи специальных накладок, резиновых уплотнений, прозрачных плит из плексигласа глушатся отверстия, сообщающие рубашку охлаждения с атмосферой.

- Внутрь подается воздух под давлением около 6 атмосфер.

- Загерметизированная деталь опускается в горячую воду и «плавает» в ванне опрессовочной камеры не менее получаса.

- Деталь прогревается, незагерметизированные отверстия (то есть трещины, свищи и т. д.) расширяются, и из них под давлением начинает выходить воздух.

Отсутствие (или наличие, что встречается чаще) воздушных пузырьков в процессе опрессовки и позволяет сделать выводы о герметичности детали и ответить на вопрос: стоит ли ремонтировать ГБЦ или нет.

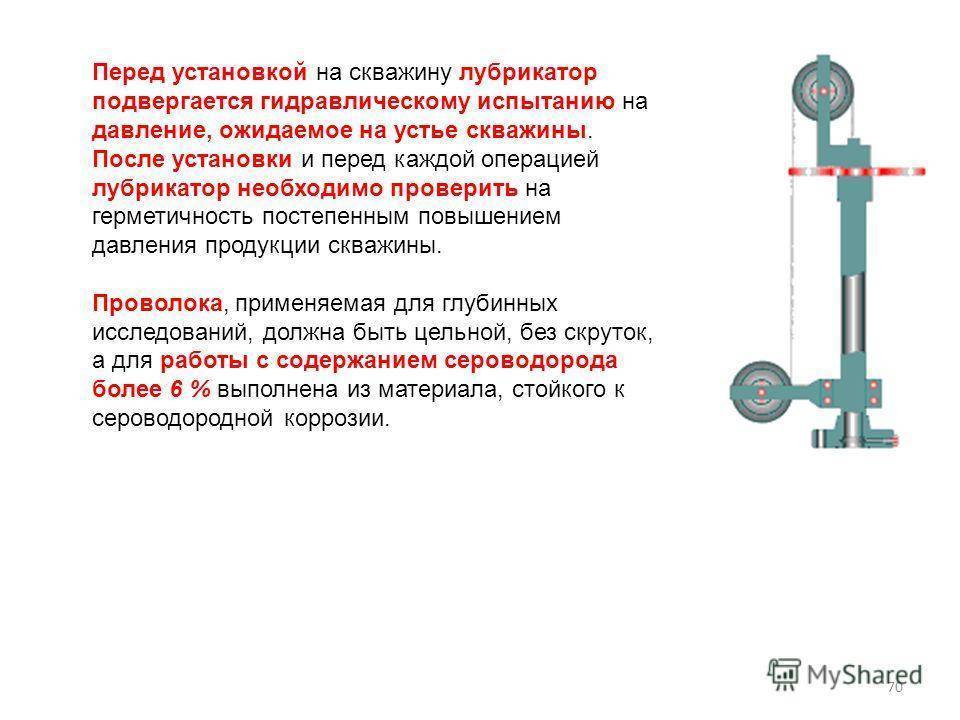

Проведение испытаний

Обследуемая головка закрывается резиновой вставкой и органическим стеклом. Технологические отверстия герметизируются заглушками. Изделие фиксируется на поворотном столе, его внутренние полости заполняются сжатым воздухом.

Готовая к испытаниям деталь погружается в раствор. Жидкость прогрета до 90 градусов, что соответствует рабочей температуре ДВС. В результате воздействия тепла происходит расширение металла и открытие микротрещин. О наличии последних свидетельствует появление пузырьков.

В состав испытательного стенда входят следующие узлы:

- Жесткая рама и подъемный механизм.

- Нагревательные элементы.

- Емкость из стали AISI 304.

- Гидравлический узел.

- Поворотный стол с редуктором.

- Элементы управления.

- Электрошкаф.

- Датчики, фиксирующие давление воздуха и температуру жидкости.

- Система защиты, предотвращающая сухой пуск.

- Комплект инструментов, необходимых для подключения, настройки и эксплуатации оборудования.

Стенд позволяет расположить деталь под любым углом. Для смены пространственного положения используется управляющая рукоять.

При подборе оборудования важно учитывать габариты и массу обследуемых ГБЦ. Наряду с головками установка может испытывать радиаторы и прочие полые узлы

Заключение

Результатом опрессовки должны стать данные манометра, подключенного к проверочному комплексу и трубам. Специалисты снимают показатели давления в контурах до начала процесса испытания. Как правило, опрессовка труб длится порядка 8-10 часов, после чего вновь снимаются показания с манометра. Хорошим результатом будет нулевая разница между двумя показаниями прибора, но это бывает редко. Минимальные отклонения также допустимы, но и при большой разнице не стоит сразу переделывать трубопровод. Возможно, изменения в показателях давления были вызваны другими причинами, не связанными с качеством герметизации в контуре.