Рейтинг брендов ТОПовых тормозных дисков

Представленный рейтинг сформирован на основании отзывов пользователей, которые имели возможность оценить качество и другие характеристики дисков от разных производителей. Все мнения, которые легли в основу этого ТОПа находятся в свободном доступе и могут быть проверены в любое время.

- Ferodo. Компания-производитель специализируется на создании деталей именно тормозной системы. Продукция бренда пользуется большим спросом как у конечного потребителя, так и у производителей авто. Достаточно большое количество европейских авто в базовой комплектации имеют именно элементы тормозной системы Феродо, причем это касается как бюджетных, так и элитных авто.

- NiBk. Предложение от японского бренда, использующего в производстве высокоуглеродистую сталь. Такие модели имеют стойкость к коррозии. Подходят для иностранных и отечественных авто. НиБк относится к продукции средней ценовой категории.

- Brembo. Один из производителей, имеющих производственные мощности по всему миру. Среди отечественных автомобилистов, особую популярность итальянские диски Брембо получили у владельцев ВАЗов. Дорогие модели бренда имеют высокие характеристики износостойкости.

- BOSCH. Известная по всему миру компания предлагает диски средней ценовой категории. Колодки БОШ используются в качестве элемента базовой комплектации у европейских автопроизводителей, а также широко распространены в розничной торговле на вторичном рынке.

- Lucas TRW. Одна из компаний корпорации, которая специализируется на производстве элементов, используемых в тормозных системах. Большая часть продукции реализуется в качестве запчастей. Относится к среднебюджетному сегменту. Диски Лукас ТРВ отлично подходят для бюджетных авто, в том числе и отечественной сборки.

- EBC Brakes. Британские модели, относящиеся к премиум-классу. Бренд представлен на рынке тремя линейками продукции – Turbgroove (разработаны для японских авто), Ultimax (специально для категории спорткар) и Premium (для авто представительского класса).

- Otto Zimmermann. Изначально продукция бренда Отто Циммерман была ориентирована на немецкий рынок, но нашла распространение по всему миру. Несколько тысяч наименований моделей и доступные цены сделали диски этого производителя популярными и в России. Считается оптимальным вариантом в сегменте цена-качество.

- ATE. Компания является бессменным поставщиком для европейского отечественного автопрома (сотрудничает с ВАЗ). Диски из серии Powerdisk способны выдерживать рекордные температуры, так как в качестве материала изготовления выступает легированный чугун.

Тормозные диски ФФ2

Тормозные диски выпускаемые для ФФ2:

Ferodo, АТЕ, Remsa, Pagid, Textar, Brembo, Mapco, ROAD HOUSE, Allied Nippon, TRW – Lucas, BESER, Febi, Pilenga, KASHIYAMA, NISSHINBO, TOKICO, GENERAL CT, Delphi, Smartbrake, Girling, EBC GreenStuff, BOSCH, BENDIX, OPTIMAL, A.B.S., MAFF, TSITRON TSN, Mintex и др.Для русфокусов передние диски 278 мм, задние 265 мм.Толщина дисков передних

Новых — 25мм Рекомендация Форда к замене — 23мм Общепринятая рекомендация — 20-21мм

Толщина дисков задних

Новых — 11мм Рекомендация Форда к замене — 9мм Общепринятая рекомендация — 7-8мм

В среднем диски живут 2-3 комплекта колодок

Подборка тем по тормозам:

Самостоятельная замена передних колодок Самостоятельная замена задних колодок. Ресурс тормозных колодок Замена передних тормозных дисков Тормозные диски ФФ2. Замена тормозной жидкости, выбор Самостоятельная замена задних барабанных колодок Скрипят тормозные колодки на FF2 Тормоза. Замена барабанов на диски Про тормоза на ФФ2 Тюнинг тормозной системы Какие колодки поставить взамен оригинала? Установка защитных щитков тормозных дисков

===

Подборка кодов тормозных дисков для ФФ2.Передние тормозные диски:Ford 1 734 696 Ford 1 790 221(от фф3) Ate 24.0125-0117.1 Ate 24.0325-0117.1 «PowerDisc» Ate 24.0125-0199.1 Brembo 09.9464.14 Brembo 09.9464.11 (с покрытием) Brembo 09.A905.10 от (от фф3) Brembo 09.9464.1X (перфорированный) TRW DF 4465 ТRW DF 6138 Textar 92141200 Volvo 1253730 Girling 6044651 (они же TRW) Ferodo DDF 1222 Optimal BS-8056 Pilenga V254 Bosch 0 986 479 173 LPR F1009V Jp Group BS9305ALT Febi 24565 Delphi BG3868 Meyle 515 521 5026 Road house 6710.10 NK 204848 Jurid/Bendix 562364J Valeo 186 819 LPR F1009V Fremax BD-3963 Otto Zimmermann 250.1352.20 «Coat Z» Otto Zimmermann 250.1352.52 перфорированный Otto Zimmermann 250.1371.20 Fenox TB219068 Galfer B1.G225-0117.1 (они же АТЕ) Kortex KD0024 (Корея) UBS BP21-01-001 (Серия: Performance) для ФФ2 UBS B21-01-001 (Серия: Стандарт) для ФФ2 Remsa 6710.10 Trialli DF106101

Задние тормозные диски:Ford 1 748 745 Ate 24.0111-0155.1 Ate 24.0311-0155.1 «PowerDisc» Brembo 08.A029.20 Brembo 08.A029.21 (с покрытием) TRW DF 4372 Pilenga 5282 NK 202558 ETG 01.11.42.121024 Bosch 0 986 479 169 BSG BSG 14-615 LPR F1013P Fenox TB218034 Mintex MDC1642 Febi 24619 Ferodo DDF 1226 Girling 6043724 (они же TRW) Meyle 715 523 7029 Hans Pries 302 332 016 Road house 6846.00 Textar 92133700 S.b.s. 202562 Delphi BG3896 ABS 17583 Otto Zimmermann 250.1355.20 «Coat Z» Galfer B1.G211-0155.1 (они же АТЕ) Kortex KD0016 (Корея) UBS B22-01-001 (Серия: Стандарт) Remsa 6846.00 Trialli DF106103 Fremax BD-3965 x Онлайн каталог — Textar Brake Technology

| Какие диски вы используете чаще всего на своем ФФ2: | ||

| Оригинальные FORD | 322 | 23,3% |

| ATE | 377 | 27,2% |

| Otto Zimmermann | 151 | 10,9% |

| Brembo | 249 | 18% |

| Ferodo | 22 | 1,6% |

| TRW | 67 | 4,8% |

| Bosch | 14 | 1% |

| Textar | 17 | 1,2% |

| Girling | 7 | 0,5% |

| Optimal | ||

| Pilenga | 13 | 0,9% |

| LPR | 3 | 0,2% |

| Jp Group | 1 | 0,1% |

| Febi | 8 | 0,6% |

| Delphi | 3 | 0,2% |

| Meyle | 4 | 0,3% |

| Road house | 4 | 0,3% |

| NK | 21 | 1,5% |

| Jurid/Bendix | ||

| Valeo | 5 | 0,4% |

| LPR | 3 | 0,2% |

| Fremax | 2 | 0,1% |

| Tsitron TSN | 4 | 0,3% |

| ДРУГИЕ | 86 | 6,2% |

| Show answers (28) |

Total 1384 votes, last 10 hours ago.

Topic handbook:

установил задние тормозные диски о толщине дисков Тормозные диски от ФФ 3 TRW DF6138 в упаковке GIRLING 6061383 Покрытие передних дисков Fenox Несоответствие задних тормозных дисков TSN 26242 Диски Otto Zimmermann 250.1352.20 и отзывы по ним TAYGA BDF002 перфорированный, слотированный (Россия) Обзор передних дисков Ubs Performance BP-21-01-001 от Никитаа Совместимость дисков Ate «PowerDisc» с колодками Ate «Аte Ceramic» Разница передних тормозных дисков ФФ2 и ФФ3

| тормозные диски, замена тормозных дисков, запчасти, тормоза, тормозная система, диск, колодки |

Гидравлическая тормозная система

Гидравлическая тормозная система является одной из самых важных систем современного автомобиля.

Гидравлическая тормозная система может неудовлетворительно работать при попадании в нее воздуха. При удалении воздуха из тормозной системы соблюдают следующий порядок.

В гидравлическую тормозную систему заливают специальные жидкости, обладающие особыми свойствами ( например, не разрушать резиновых деталей гидравлической системы, иметь строго определенную вязкость и пр. Смешивать тормозные жидкости разных сортов не рекомендуется.

При работе гидравлической тормозной системы без компенсационного бачка, а также при разнице уровней напорного и рабочего цилиндров более 5 ж в величине усилия Рп, определяемого формулами ( 36) — ( 38), должно быть дополнительно учтено гидростатическое давление жидкости в трубопроводе. В большинстве тормозных устройств подъемно-транспортных машин перепад уровней напорного и рабочего цилиндров гидросистемы относительно невелик и обусловливает возрастание необходимого усилия на педали или рычаге управления не более чем на 3 — 5 %; при наличии компенсационного бачка давление столба жидкости в основном трубопроводе также компенсируется столбом жидкости от бачка до напорного цилиндра. Но в некоторых специальных конструкциях гидростатическое давление должно быть учтено.

При работе гидравлической тормозной системы без компенсационного бачка, а также при разнице уровней главного и рабочего цилиндров более 5 м в величине усилия Рп, определяемого формулами (3.4) — (3.6), должно быть дополнительно учтено гидростатическое давление жидкости в трубопроводе. В большинстве тормозных устройств подъемно-транспортных машин перепад уровней главного и рабочего цилиндров гидросистемы относительно невелик и обусловливает возрастание необходимого усилия на педали или рычаге управления не более чем на 3 — 5 %; при наличии компенсационного бачка давление столба жидкости в основном трубопроводе также компенсируется столбом жидкости от бачка до главного цилиндра. Чтобы при отпущенной педали в трубопроводе не поддерживалось излишне высокое остаточное давление и обеспечивалось быстрое возвращение педали в исходное положение, она обычно снабжается возвратной пружиной, уравновешивающей момент от веса педали. Если в конструкции системы управления эта пружина не предусмотрена, то следует учесть давление в гидросистеме, создаваемое весом педали. В ряде конструкций это давление существенно меняет характеристику процесса торможения и размыкания тормоза.

Для контроля гидравлической тормозной системы на автомобилях устанавливают различные сигнализаторы, показывающие падение давления в одном контуре тормозной системы или критическое снижение уровня тормозной жидкости. Сигнализатор, примененный на автомобилях Москвич и ГАЗ-3102 ( рис. 100), состоит из корпуса 5, поршней 1 и 2с уплотнительными резиновыми кольцами, шарика 4 и выключателя 3 контрольной лампы.

Для заполнения гидравлических тормозных систем должна применяться однородная по составу и физическим свойствам тормозная жидкость.

Применяют для заполнения гидравлических тормозных систем, автомобилей, эксплуатируемых в северных и восточных районах средней полосы СССР.

Применяют для заполнения гидравлических тормозных систем автомобилей, эксплуатируемых в северных и восточных районах средней полосы СССР.

| Схема спидометра. |

Для включения стоп-сигнала в гидравлическую тормозную систему установлен включатель, электрически связанный с лампами стоп-сигнала.

Жидкости, применяемые для заполнения гидравлических тормозных систем автомобилей, называются автомобильными тормозными.

Жидкости, применяемые для заполнения гидравлических тормозных систем автомобилей, называются автомобильными гидротормозными жидкостями.

| Принципиальная схема гидравлического привода самолетного узла. |

На рис. 178 изображена принципиальная схема гидравлической тормозной системы автомобиля. Принцип работы этой системы заключается в передаче давления жидкостью от тормозной педали к разжимным устройствам колесных тормозов. Поршень 2, перемещаясь, сжимает возвратную пружину 4 и через перепускной клапан 5 вытесняет жидкость из главного цилиндра через магистраль в рабочие тормозные цилиндры 6, создавая необходимое рабочее давление. Поршни 7 под давлением жидкости перемещаются в рабочих тормозных цилиндрах и давят на тормозные колодки 8, прижимая их обшивки к рабочей поверхности барабанов, вследствие чего и происходит торможение колес. После прекращения давления на тормозную педаль поршень 2 под действием возвратной пружины стремится отойти в свое исходное положение.

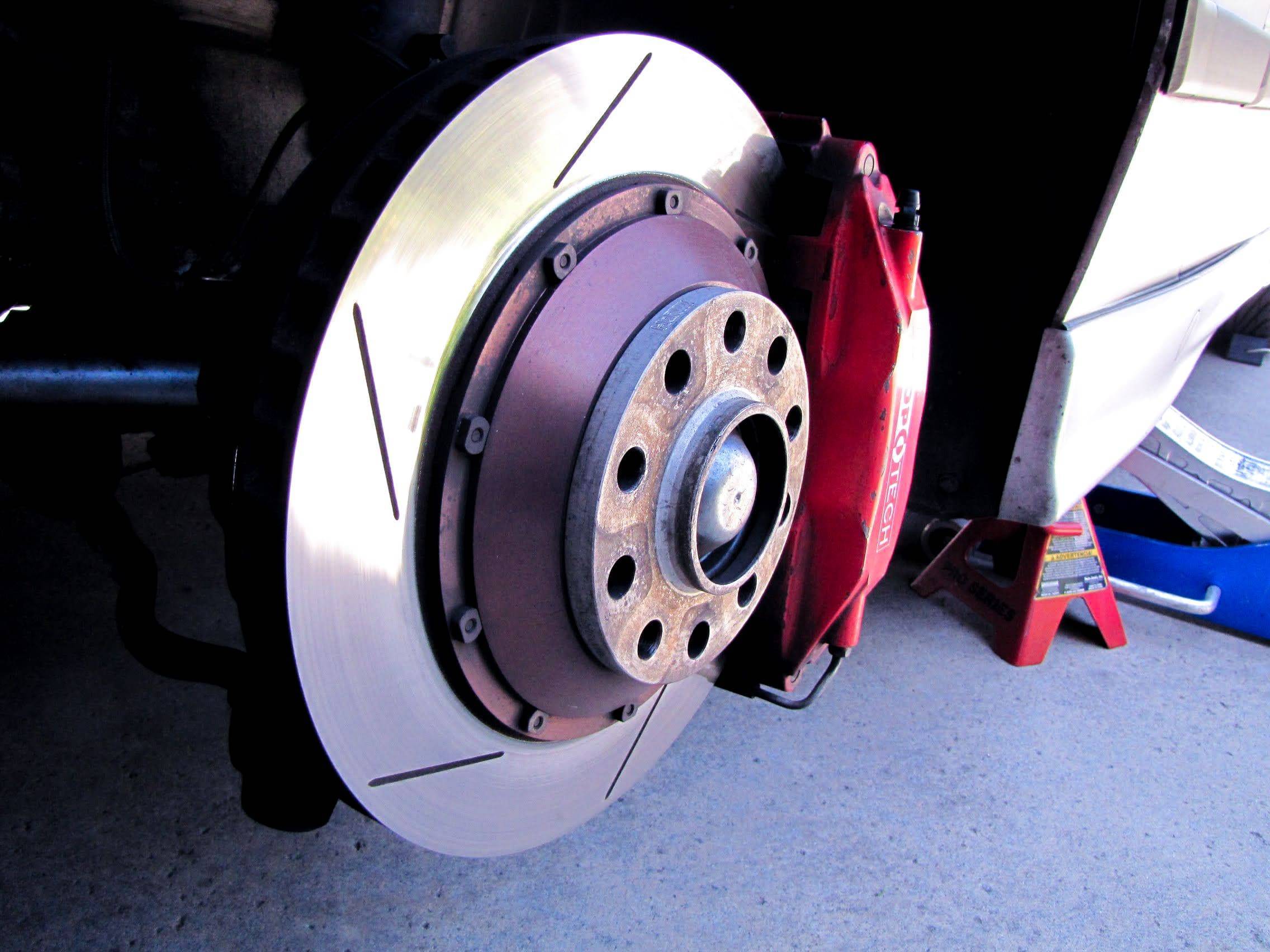

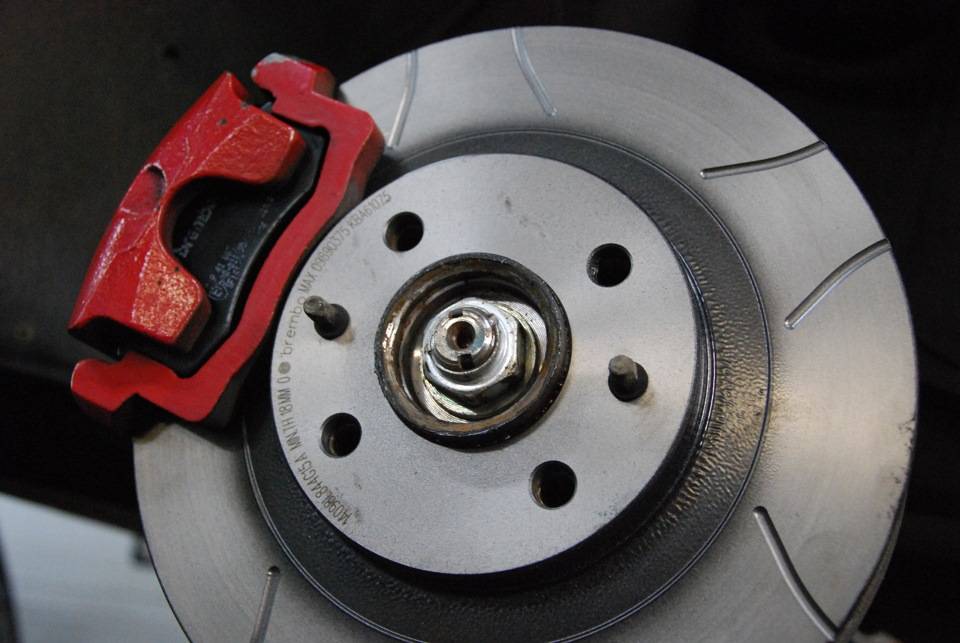

Устройство дисковых тормозов

Конструкция дискового тормоза следующая:

- суппорт (скоба);

- рабочий тормозной цилиндр;

- тормозные колодки;

- тормозной диск.

Конструкция дискового тормоза

Суппорт, представляющий собой чугунный или алюминиевый корпус (в виде скобы), закреплен на поворотном кулаке. Конструкция суппорта позволяет ему перемещаться по направляющим в горизонтальной плоскости относительно тормозного диска (в случае механизма с плавающей скобой). В корпусе суппорта размещены поршни, которые при торможении прижимают тормозные колодки к диску.

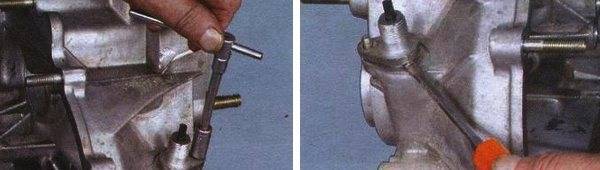

Рабочий тормозной цилиндр выполнен непосредственно в корпусе суппорта, внутри него находится поршень с уплотнительной манжетой. Для удаления скопившегося воздуха при прокачке тормозов на корпусе установлен штуцер.

Тормозные колодки, представляющие собой металлические пластины с закрепленными фрикционными накладками, устанавливаются в корпус суппорта по обеим сторонам тормозного диска.

Вращающийся тормозной диск устанавливается на ступицу колеса. Крепление тормозного диска к ступице осуществляется при помощи болтов.

Риски и допустимые значения

Прежде чем соглашаться на предложение мастеров, важно убедиться в том, что такая процедура вообще имеет смысл, поскольку иногда поможет только их замена:

- Если имеются трещины, сколы в основании, то такие элементы лучше выбросить на свалку. В противном случае тормоза могут просто развалиться во время езды, спровоцировав ДТП.

- Очень внимательно нужно подходить к ремонту, когда толщина диска является минимальной, поскольку тонкий металл будет нагреваться быстрее.

- После проточки машину рекомендуется эксплуатировать исключительно в щадящем режиме.

Несмотря на описанные выше ограничения, мастерские с токарными станками советуют протачивать тормозные диски практически по любому поводу.

Перед проточкой важно определить толщину этих элементов после работы с ними. Допустимые значения:

Допустимые значения:

- для продукции с вентиляцией составляют 0,5-0,6 см;

- для разновидностей без вентиляции – 0,8-0,9 см.

Только после предварительных расчетов начинается работа на токарном станке. Такой агрегат самостоятельно вращает ступицу, срезая с помощью резцов, которые движутся от центра к периферии, тонкий слой металла. Чаще всего деталь обрабатывается за два-три таких прохода.

Перед началом проточки мастер должен внимательно обследовать не только состояние самого диска, но и ступичный подшипник. Если у последнего существует люфт, то делать проточку не имеет смысла. После проведения процедуры проверяется величина биения, уровень коррозии, остаточная толщина обрабатываемой детали. Кроме того, требуется заменить старые тормозные колодки.

В результате обработки на станке снимается только верхний слой, но после нескольких жестких торможений этот элемент может опять «повести». Убитый диск в процессе обработки может выявить только специалист очень высокой квалификации.

Задние барабаны

Сзади в автомобиле установлены тормоза барабанного типа, что позволяет ему продаваться по более привлекательной стоимости.

Кроме того, использование барабанов подразумевает меньшие затраты на обслуживание. Последнее связано с тем, что колодки в таком варианте тормоза меняются, как правило, в два раза реже, чем в дисковом варианте, а сами барабаны могут прослужить намного дольше тормозных дисков.

Кроме того, использование барабанов подразумевает меньшие затраты на обслуживание. Последнее связано с тем, что колодки в таком варианте тормоза меняются, как правило, в два раза реже, чем в дисковом варианте, а сами барабаны могут прослужить намного дольше тормозных дисков.

В зависимости от комплектации, в Сандеро может быть предусмотрена система ABS или же нет. Поэтому оригинальных запчастей на рынке можно отыскать сразу несколько вариантов, перед покупкой необходимо ознакомиться с описанием барабанов, чтобы выбрать подходящие для своей комплектации детали.

Артикулы оригинальных барабанов:

- 7700827866;

- 7700419824;

- 6001548126;

- 7700839322.

Элементы меняются очень редко, поэтому лучше всего использовать именно оригиналы, они точно отходят свой положенный срок, при этом их стоимость невысокая, если учесть рабочий ресурс.

Если возник вопрос покупки барабанов от других брендов, то важно учитывать все основные размеры, они в таблице ниже

| Параметр | Значение |

| D (внутренний) | 52.3 мм |

| D (барабана) | 180 мм |

| D (крепления) | 52 мм |

| Высота | 83 мм |

| Высота (внутренняя) | 53.5 мм |

| Отверстия | 4 шт |

| Фаска | 100 мм |

Если говорить о некоторых надежных вариантах, которые чаще всего выбирают пользователи, то лучше рассмотреть следующие.

| Марка | Артикул |

| Brembo | 14.7754.10 |

| Nk | 253911 |

| Pex | 15.0069 |

| SBS | 1825253911 |

| Topran | 700 129 |

Плюсы и минусы разных конструкций тормозных дисков

Каждый задавался вопросом, что хорошего в вентилируемых дисках или в чем преимущество роторов с просверленными в них отверстиями? Позвольте нам все объяснить…

Все мы знаем основную функцию и принцип работы дисковых тормозов. Суппорт толкает одну или несколько колодок, прижимая их к диску, тем самым вызывая трение и замедление вращения вала, к которому присоединен тормозной ротор. Но несмотря на то, что работа всех тормозных систем построена на этом едином принципе, используемые для работы части с течением времени и в зависимости от применения транспортного средства могут значительно меняться.

Различаться может материал тормозных колодок, есть множество типов суппортов – для дорожных автомобилей одни, для спортивных машин – другие, третьи для гиперкаров и так далее. Различными могут быть даже тормозные диски.

Итак, темой сегодняшнего разговора станут типы и классификация тормозных дисков, а также их различия:

Материал тормозных дисков

Чаще всего тормозные диски изготовляют из чугуна. Популярность этого материала объясняется хорошими фрикционными свойствами и невысокой стоимостью производства. Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

В 70-е годы на спортивные машины начали устанавливать тормозные диски из углепластика – карбоновые. Преодолев период роста, карбоновые тормоза оставили своих металлических коллег далеко позади. Посудите сами: вес тормозного диска из карбона на порядок меньше металлического, коэффициент трения на порядок выше, а рабочий диапазон, ограничивающийся на обычных тормозах 500-600 С, здесь простирается далеко за отметку в 1000 С. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Тем не менее путь к обычным дорожным автомобилям таким тормозам пока заказан. Стоимость комплекта карбоновых тормозов может достигать стоимости нового автомобиля малого класса, а нормально работать они начинают только после хорошего прогрева: до этого коэффициент трения тормозов даже ниже обычных! Нельзя забывать и об удобстве управления замедлением: если с традиционными тормозами все просто и понятно, то здесь контролировать замедление сверхсложно. Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Керамические тормозные диски

Более радужные перспективы в автомобилестроении имеют керамические тормоза. Они не имеют такого ошеломляющего коэффициента трения, как карбоновые, но обладают целым рядом преимуществ. У керамики гораздо больше возможностей, чем у металла или различных композитов. Этот материал отличается отличной устойчивостью к высоким температурам, высокой стойкостью к коррозии и износу, небольшой удельной массой и высокой прочностью. Но это еще не все. Керамические тормозные диски, в сравнению аналогичным деталями из серого чугуна легче на 50%. Вес, например, керамического тормозного диска PORSCHE 911 в два раза легче обычного, значит, меньше и неподрессоренные массы, а следовательно, и нагрузка на подвеску. Уменьшается и так называемый гироскопический эффект, когда вращающееся с большой скоростью тело сопротивляется смене направления вращения. Кроме того, применение керамики позволяет увеличить на 25% коэффициент трения, а заодно резко повысить эффективность торможения в горячем состоянии. Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

Это интересно: Двухкоронная велосипедная вилка, из чего состоит, какие типы бывают, как ухаживать, производители

Когда не стоит обтачивать диски

В случае с тормозными дисками существует понятие минимальной толщины. Выходить за рамки этих значений категорически не рекомендуется.

На минуту следует представить, что автомобилист сточил больше, нежели предусмотрено конфигурациями диска и рекомендациями по его эксплуатации.

В такой ситуации ожидаются такие изменения:

- повышается хрупкость металла;

- диск быстрее нагревается в процессе торможения;

- при резком температурном перепаде диск поведёт;

- есть вероятность раскола, поломки, образования трещин.

Как результат, при торможении на скорости колесо может резко заблокироваться. Не сложно представить возможные последствия.

Не стоит полагаться полностью и на мастеров. Некоторые из них знают, что диск обточке уже не подлежит, свой ресурс он израсходовал. Но чтобы заработать деньги, он соглашается взяться за работу, не уведомив о возможных рисках автовладельца.

Для чего нужна расточка тормозных дисков

Зачем необходима расточка тормозных дисков? Когда вы тормозите, энергия движения машины обращается в тепловую энергию на дисках и тормозных колодках. При этом тормозной диск нагревается до 300–400 °С, а иногда и до 500 °С.

Нагревается тормозной диск неравномерно, наиболее сильно нагревается в месте контакта с колодками, а в других местах диска температура ниже из-за охлаждения воздухом.

Из-за этого деформируется поверхность диска и он изнашивается и теряет первоначальную форму. К тому же на износ тормозного диска влияют частицы дорожного покрытия, которые накапливаются между колодками и диском.

Из-за этого снижается площадь контакта диска и тормозных колодок. В итоге нам необходимо жать на тормоз сильнее при торможении. Все это приводит к увеличению тормозного пути. Износ диска и тормозных колодок происходит практически в равной степени.

При этом если диск новый, то износ колодок значительнее медленнее, чем на старом. Если ездить в спокойном режиме, без резких торможений, то передних колодок хватает на 20.000–30.000 тысяч км пробега. Сразу после замены тормозных колодок на новые можно заметить, что автомобиль стал тормозить хуже. Это происходит из-за того, что поверхность новых колодок гладкая, а поверхность дисков деформированная.

Поэтому необходимо время для притирания новых колодок к старому диску. Чем заметнее разница при торможении после замены тормозных колодок, тем дольше они будут “”притираться””, а следовательно тем больше износ дисков.

Именно поэтому после замены тормозных колодок на нормальных станциях предупреждают тормозить аккуратно первые 200–300 км. Расточка тормозных дисков необходима так же при характерном звуке на торможении, который издаёт трение тормозных колодок о диск.

В чем суть проточки?

В процессе эксплуатации на поверхности тормозного диска могут появиться едва заметные борозды. Чаще всего они образуются по краям соприкосновения диска и тормозной колодки.

Проточка тормозных дисков дает возможность убрать имеющиеся эффекты и отшлифовать поверхность. И здесь, как мы уже упоминали выше, необходимо четко знать минимально допустимую толщину диска (это не даст снять лишнее).

А как проблема решалась еще лет 10-20 назад? Автолюбитель снимал неисправные диски и становился у токарного станка (или обращался к профессиональному мастеру).

На полный комплекс работ в среднем уходило около 5-6 часов. При этом необходимо было непросто снять лишний слой, но и правильно сбалансировать диск по отношению к ступице. Одна ошибка могла привести к потере управляемости.

Сегодня все делается более профессионально.

Есть два варианта выполнения работы.

Проточка без снятия

Здесь в большинстве случаев применяется специальный станок. Его особенность – программирование всех необходимых параметров.

При этом проточка тормозных дисков проводится в автоматическом режиме. Отсутствие необходимости в демонтаже диска с машины ускоряет время ремонта.

Специальные станки выполнены в тяжелом корпусе, что сводит на «нет» любые вибрации при выполнении работы и гарантирует высокую точность зачистки.

Популярностью пользуются и модульные устройства, расположенные на передвижных тележках. Их особенность – наличие нескольких скоростных режимов и возможность точно подобрать необходимые резцы.

Перед обработкой машина поднимается на 1-1,5 метра. После этого снимается колесо и суппорт.

Как только все готово, устанавливается специальный модуль.

Во время проточки ступицу вращает специальный приводной модуль, а сами резцы перемещаются по наружной части диска. Десять минут и работа сделана.

Последние модели станков имеют специальные моторы, которые способны совершать подачу в двух направлениях. Также есть функция, которая позволяет замедлять или, наоборот, ускорять процесс вращения диска.

Весьма популярна установка PRO-CUT.

Ее возможности позволяют быстро вернуть прежнюю геометрию вращения и держать выполнение работы под постоянным контролем.

Проточка тормозных дисков со снятием

Выполняется на специальном станке. В этом случае поверхность обрабатывается сразу с двух сторон, что повышает качество работы и упрощает дальнейший процесс балансировки колеса.

Сама шлифовка очень проста. Диск снимается с автомобиля, устанавливается на специальную оправу и зажимается патроном.

После двухсторонней обработки диска его поверхность обрабатывается с помощью шкурки до идеального состояния.

Далее диск проверяется на биение, которое не должно превышать 0,1 мм.

Что делать если примерзли передние и задние тормозные колодки